Einführung

Die Auswahl des richtigen Extruders ist eine wichtige Entscheidung für jeden Hersteller von Tiernahrung, der seine Produktivität steigern, die Produktkonsistenz gewährleisten und eine hohe Qualität beibehalten möchte. In meiner zehnjährigen Erfahrung - ich bin durch geschäftige Fabriken gelaufen und habe Hunderte von Kunden beraten - habe ich gelernt, dass die Entscheidung über technische Spezifikationen hinausgeht. Es geht darum, ein Gleichgewicht zwischen Kapazität, Vielseitigkeit, Betriebskosten und zukünftiger Skalierbarkeit herzustellen und gleichzeitig die Einhaltung strenger Lebensmittelsicherheitsstandards zu gewährleisten.

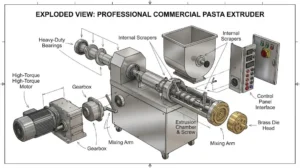

1. Wichtige Merkmale bei der Auswahl einer Lebensmittelextrusionsmaschine

Bei der Auswahl eines Lebensmittelextruder System, berücksichtigen Sie Faktoren wie:

Produktionskapazität: Entsprechen Sie Ihren täglichen oder stündlichen Durchsatzzielen (z. B. 500-2.000 kg/h).

Vielseitigkeit der Inhaltsstoffe: Kann die Maschine Proteine, Körner, Fasern und Fette in verschiedenen Verhältnissen verarbeiten?

Leichte Reinigung: Schnelle CIP- (Clean-in-Place) oder Schnell-Demontage-Konzepte reduzieren die Ausfallzeiten.

Dauerhaftigkeit: Komponenten mit hohem Verschleiß (Schnecke, Zylinder) aus legiertem Stahl für abrasive Mischungen.

Energie-Effizienz: Antriebe mit variabler Frequenz, optimierte Schneckengeometrie und Wärmedämmung.

Anpassbare Einstellungen: Programmierbare Schneckendrehzahl, Zylinderzonen und Werkzeugkonfigurationen.

Sicherheitsmerkmale: Verriegelungen, Notausschalter und hygienisches Design gemäß CE/FDA.

Hersteller Reputation: Zuverlässige technische Unterstützung, Verfügbarkeit von Ersatzteilen und Schulungsdienste.

2. Einschneckenextruder vs. Doppelschneckenextruder

Die Wahl zwischen eine Einschnecke und eine Doppelschnecke System hängt von Ihrer Produktlinie und Ihren betrieblichen Zielen ab.

2.1 Einschneckenextruder

Einschneckenextruder zeichnen sich durch Einfachheit und geringere Investitionskosten aus. Sie eignen sich am besten für einfache Rezepte, bei denen das Verhältnis der Inhaltsstoffe stabil bleibt. Die Wartung ist einfacher, mit weniger beweglichen Teilen und geringeren Ersatzteilkosten.

2.2 Doppelschneckenextruder

Doppelschneckenextruder bieten eine bessere Mischung, eine bessere Kontrolle von Scherung und Temperatur und eine einfachere Handhabung von Mischungen mit hohem Feuchtigkeitsgehalt oder hohem Faseranteil. Sie sind ideal für fortschrittliche Leckerbissen für Haustiere, expandierte Kroketten und Produkte, die eine einzigartige Textur erfordern.

3. Produktionskapazität und Durchsatz

Die Kapazitätsplanung beginnt mit Ihrer Marktprognose. Eine Anlage mit einer Leistung von 1.000 kg/h, die 16 Stunden/Tag läuft, entspricht ~16 Tonnen täglich. Berücksichtigen Sie Reinigungs-, Wartungs- und Umrüstzeiten, um Engpässe zu vermeiden.

Fortgeschrittene Modelle erreichen höhere Geschwindigkeiten, indem sie die Schnecken mit 150-180 U/min laufen lassen, aber das erfordert robuste Getriebe und leistungsstarke Motoren. Bei Zhuoheng schaffen unsere Hochgeschwindigkeits-Extruder ein Gleichgewicht - sie liefern bis zu 120 U/min mit einem leichten Getriebe, um den Energieverbrauch und die Investitionskosten zu senken.

4. Leichte Reinigung und Hygiene

Ausfallzeiten für die Reinigung können Hunderte von Kilogramm an Produktionsverlusten kosten. Suchen Sie nach:

Schnellspannklemmen und Flansche.

Hygienische Schneckenkonstruktionen mit minimalen Totzonen.

Dampf- oder CIP-fähige Fassmäntel.

Modulare Matrizenplatten für schnelles Auswechseln.

Unsere modularen Extrusionszylinder können in weniger als 30 Minuten demontiert werden, wodurch sich die wöchentlichen Wartungsfenster um 40% verringern.

5. Energieeffizienz und Kosteneinsparungen

Der Energieverbrauch macht bis zu 30% der OPEX in Extrusionslinien aus. Die wichtigsten Gestaltungselemente sind:

Frequenzvariable Motorantriebe zur Steuerung der Schneckendrehzahl.

Isolierte Fassabschnitte zur Wärmespeicherung.

Regeneratives Bremsen bei Abschleppwagen.

Kunden berichten von einer Reduzierung der kWh/kg um 15%, nachdem sie unsere VFD-Pakete und optimierten Schneckenprofile nachgerüstet haben.

6. Sicherheitsmerkmale und Kundendienst

Investieren Sie in Maschinen mit CE/FDA-konformen Schutzvorrichtungen, verriegelten Zugangstüren und Überlastschutz. Ebenso wichtig ist das Engagement des Herstellers für den Service:

24/7 Ferndiagnose.

Inbetriebnahme und Schulung vor Ort.

Garantierte Ersatzteillieferung innerhalb von 72 Stunden.

Bei Zhuoheng bieten wir für jedes Produkt eine 2-jährige Garantie und ein engagiertes Serviceteam in Ihrer Zeitzone.

7. Wesentliche Hilfsmittel

7.1 Einspeisungen

Gravimetrische oder volumetrische Dosierer gewährleisten eine genaue Dosierung, insbesondere bei Vitamin- und Mineralstoffmischungen.

7.2 Kühl- und Heizsysteme

Keramische Heizungen und wassergekühlte Zylinderzonen sorgen für stabile Schmelzprofile.

7.3 Schneiden und Abtransportieren

Einstellbare Drehmesser und ausziehbare Abzieher passen die Produktlänge und -form an.

7.4 Luftentfeuchter

Trockner vor dem Extruder beseitigen feuchtigkeitsbedingte Fehler bei der Expansion der Kroketten.

8. Unsere kundenspezifischen Extrusionslösungen

Mit unserer eigenen Forschung und Entwicklung und einer Kapazität von 100.000 Stück/Monat können wir Entwicklung schlüsselfertiger Anlagen für Tierfutterverarbeiter weltweit. Zu den jüngsten Projekten gehören:

Kompakte 500 kg/h-Pilotanlage im Labormaßstab für die Rezepturentwicklung.

Modulare 1,2 t/h-Anlage mit automatischer Verpackungsintegration.

Hybridextruder mit zwei Köpfen für die gleichzeitige Herstellung von Kibble und Snacks.

Kontakt um eine Anlage zu entwickeln, die Ihren Anforderungen an Durchsatz, Stellfläche und Budget entspricht.

Q&A: Antworten auf Ihre Fragen zur Extrusion von Tierfutter

F: Welche Schneckendrehzahl ist am besten für knusprige Kroketten geeignet?

A: Beginnen Sie mit 100 U/min und erhöhen Sie die Drehzahl schrittweise, bis Sie die gewünschte Ausdehnung erreichen, ohne dass das Gemisch verbrennt.

F: Wie oft sollte ich die Schraube und den Zylinder austauschen?

A: Das hängt von der Abrasivität ab - in der Regel alle 6-12 Monate bei Dauerbetrieb.

F: Kann ich feuchte Proteinmahlzeiten direkt verarbeiten?

A: Ja, ein Doppelschneckenextruder mit belüfteten Zylindern und geeigneten Trocknungszonen kann bis zu 20% Feuchtigkeit verarbeiten.

F: Wie skaliere ich von der Pilot- zur Vollproduktion?

A: Beibehaltung der geometrischen Ähnlichkeit - Schnecken-L/D-Verhältnis, Kanaltiefe und Formdesign - zur Reproduktion der Leistung bei größeren Kapazitäten.