In der modernen Aquakultur ist die Auswahl der richtigen Futtermittelproduktionsanlagen entscheidend für die Effizienz und die Gesundheit der Fische. Zwei gängige Technologien sind die Fischfutter-Extruder und die Pelletmühle. Obwohl beide pelletiertes Futter herstellen, unterscheiden sich ihre Verfahren, Produkteigenschaften und Anwendungen erheblich. Das Verständnis dieser Unterschiede hilft Futtermittelherstellern und Aquakulturbetrieben, die Futterqualität zu optimieren, Kosten zu senken und das Fischwachstum zu verbessern.

Grundlegende Arbeitsprinzipien

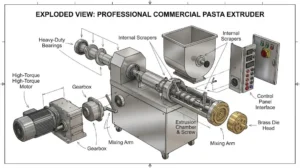

Fischfutter-Extruder verwendet eine Hochdruck- und Hochtemperaturverarbeitung, oft mit Dampfeinspritzung, um Stärke zu verkleistern und Proteine zu denaturieren. Dadurch entstehen hoch verdauliche, poröse und oft schwimmfähige Pellets. Das Verfahren ermöglicht einen höheren Fettgehalt und macht Bindemittel in den meisten Rezepturen überflüssig.

Eine Pelletmühle hingegen formt durch mechanische Kompression dichte Pellets aus pulverförmigen Rohstoffen. Das Verfahren erfordert in der Regel Pellet-Bindemittel und ist auf Rezepturen mit niedrigem Fettgehalt beschränkt. Pelletierpressen produzieren meist sinkende Pellets mit geringerer Verarbeitung der Nährstoffe.

Die wichtigsten Unterschiede auf einen Blick

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

| Merkmal | Fischfutter-Extruder | Pelletieranlage |

|---|---|---|

| Verfahren | Hochdruck- und Hochtemperaturextrusion mit Dampf | Mechanische Verdichtung des Rohmaterials durch Matrizen |

| Pellet-Dichte | Weniger dicht, porös, kontrollierbares Schwimmen oder Sinken | Dicht und glatt, meist sinkend |

| Auftrieb | Schwimmendes Futter durch Steuerung der Stärkeverkleisterung möglich | Generell sinkendes Futter |

| Wichtige Inhaltsstoffe | Verkraftet höhere Fett-/Ölgehalte; minimale Bindemittel erforderlich | Erfordert weniger Fett; Bindemittel erforderlich |

| Verdaulichkeit | Verbessert durch Kocheffekt; Proteine und Stärke gelatiniert | Weniger verdaulich durch niedrigere Verarbeitungstemperatur |

| Anmeldung | Schwimmfutter für Forelle, Lachs, Wolfsbarsch; fettreiche Formeln | Sinkendes Futter für Garnelen, Karpfen, Kabeljau; fettarme Rezepturen |

| Ausstattung Kosten | Höhere Anfangsinvestitionen; geringere Futterverwertung in großem Maßstab | Geringere Anschaffungskosten; geeignet für kleine bis mittlere Betriebe |

Vergleich der Futterqualität: Schwimmendes vs. sinkendes Futter

Der Hauptfaktor für den Auftrieb von Futtermitteln ist der Stärkegehalt und die Verarbeitung. Für extrudierte Futtermittel:

10% Stärke für Sinkfutter

20% Stärke für Schwimmfutter

Prozesskontrolle (Temperatur, Feuchtigkeit, Schneckendrehzahl) zur Feinabstimmung der Expansion

Pelletmühlen, die nur mit Druckkraft arbeiten, können Stärke nicht gelatinieren, um schwimmendes Futter zu erzeugen, was ihre Anwendung für Arten wie Tilapia und Welse, die schwimmende Pellets zur Oberflächenfütterung benötigen, einschränkt.

Vorteile der modernen Extrusionstechnik

Durch die Extrusion werden die Pellets nicht nur geformt, sondern auch die Futtermittelsicherheit, die Verdaulichkeit und der Nährstofferhalt verbessert. Die hohe Temperatur und der hohe Druck töten Bakterien ab, während die präzise Steuerung von Feuchtigkeit und Scherung für minimale Vitaminverluste sorgt. Außerdem entstehen bei extrudierten Pellets weniger Feinanteile, was die Futterverwertung verbessert und die Futterverwertung in Aquakulturbetrieben senkt.

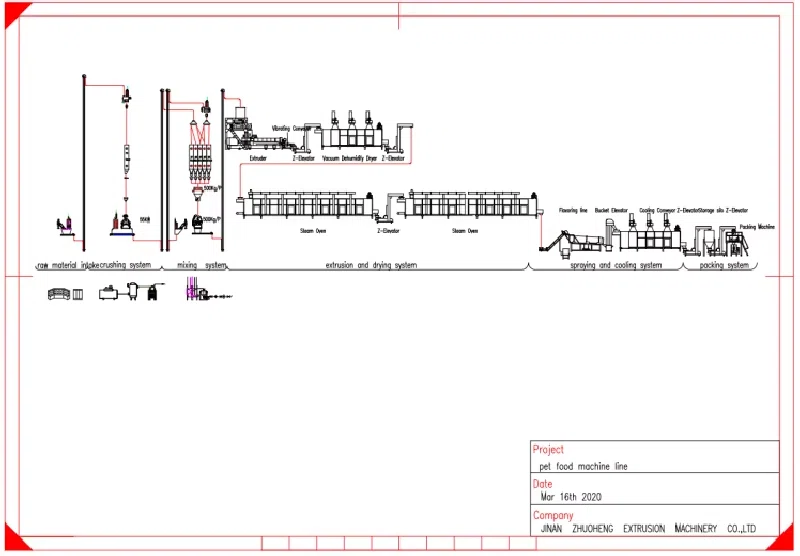

Unser fortschrittliches Produktionslinie für Fischfutter integriert Extrusions-, Trocknungs- und Beschichtungssysteme, um konsistentes, hochwertiges Futtermittel zu produzieren, das auf die Bedürfnisse Ihres Unternehmens zugeschnitten ist. Erfahren Sie mehr über unser Lebensmittelverarbeitungsmaschine Lösungen.

Wirtschaftliche Überlegungen

Die Anschaffungskosten von Extrudern sind zwar höher als die von Pelletpressen, aber sie bieten auch Vorteile:

Höhere Futtermitteleffizienz (niedrigere FCR)

Möglichkeit der Verwendung von Zutaten mit höherem Fettgehalt

Größere Vielseitigkeit für verschiedene Arten

Weniger Abfall und Bußgelder

Für kleine Betriebe oder die Produktion von fettarmem Sinkfutter sind Pelletieranlagen nach wie vor kosteneffizient, aber für Großbetriebe, die Effizienz und hochwertige Futtermittel anstreben, ist die Extrusion im Allgemeinen auf Dauer rentabler.

Fallbeispiel: Umrüstung von einer Pelletmühle auf einen Extruder

Ein mittelgroßer Aquakulturkunde wechselte von einer herkömmlichen Pelletpresse zu einem Extrudersystem. Das Upgrade führte zu folgenden Ergebnissen:

20% Verbesserung des Futterverwertungsverhältnisses

Stabiles schwimmendes Futter für Oberflächenfresser

Reduzierter Arbeits- und Wartungsaufwand durch integrierte Produktionslinie

Fähigkeit, fett- und eiweißreichere Zutaten einzubauen

FAQ - Häufige Fragen zur Fischfutterextrusion im Vergleich zur Pelletieranlage

-

F1:Kann eine Pelletpresse schwimmendes Futter produzieren?

A:Nicht effektiv. Das Kompressionsverfahren kann die Schüttdichte nicht ausreichend reduzieren, um eine Flotation zu erreichen.

-

F2: Was eignet sich besser für groß angelegte Operationen?

A:Fischfutter-Extruder ist aufgrund der höheren Vielseitigkeit, der besseren Verdaulichkeit und der besseren Futterverwertung besser geeignet.

-

F3:Sind Extruder teurer als Pelletpressen?

A: Ja, die Anfangsinvestition ist höher, aber Extruder senken oft die Futterkosten pro kg im Laufe der Zeit aufgrund der höheren FCR-Effizienz.

-

F4: Können wir von einer Pelletpresse auf einen Extruder umsteigen und dabei die bestehende Anlage nutzen?

A: Ja, mit der richtigen Systemintegration und einer Aufrüstung der Ausrüstung kann Ihre bestehende Anlage auf die Produktion von Futtermitteln durch Extrusion umgestellt werden.