Einleitung: Warum moderne Futtermittelverarbeitung wichtig ist

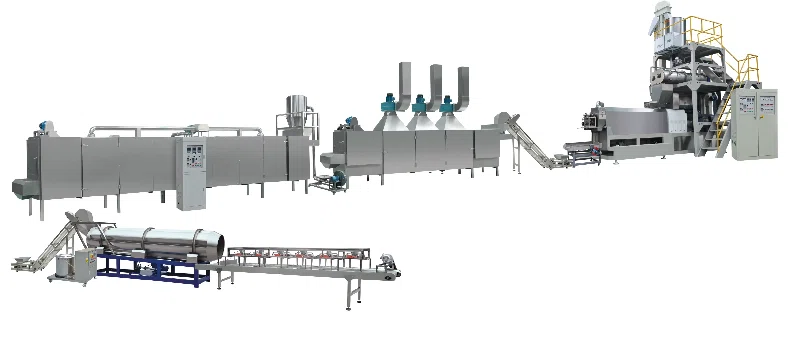

In der modernen Aquakulturindustrie sind Effizienz, Futterqualität und Produktionskonsistenz der Schlüssel zur Rentabilität. Herkömmliche manuelle oder halbautomatische Produktionsmethoden führen oft zu ungleichmäßigen Futtergrößen, Nährstoffverlusten oder Verunreinigungen beim Mischen und Trocknen. Ein gut durchdachtes Produktionslinie für Fischfutter bietet eine zuverlässige Lösung für diese Probleme. Sie integriert mehrere Maschinen - von der Zerkleinerung bis zur Verpackung - in ein vollautomatisches und effizientes System, das alles von den Rohstoffen bis zu den fertigen Pellets verarbeiten kann.

Was ist eine Fischfutterproduktionsanlage?

A Produktionslinie für Fischfutter ist ein komplettes System zur Verarbeitung von Rohstoffen wie Fischmehl, Sojamehl, Mais und Vitaminen zu nahrhaften Futterpellets. Meiner Erfahrung nach kann jede Produktionslinie auf der Grundlage der Kapazität (von 100 kg/h bis 5 Tonnen/h), der Pelletart (schwimmend, langsam sinkend oder sinkend) und des Automatisierungsgrads maßgeschneidert werden.

Wenn Sie planen, Ihr Futtermittelwerk zu errichten oder zu erweitern, können Sie unsere spezialisierten Lösungen erkunden für Produktionslinie für Fischfutterdie Layout-Design, Prozessoptimierung und Installationsunterstützung umfassen.

Schlüsselausrüstung in einer kompletten Produktionslinie

Eine professionelle Futtermittellinie umfasst in der Regel die folgenden wesentlichen Maschinen:

| Ausrüstung | Funktion | Wesentliche Merkmale |

|---|---|---|

| Brecher | Zerkleinert Rohstoffe zu feinem Pulver | Einstellbare Maschenweite für flexibles Schleifen |

| Mischpult | Sorgt für eine gleichmäßige Mischung der Inhaltsstoffe | Optionales Flüssigkeitsdosiersystem |

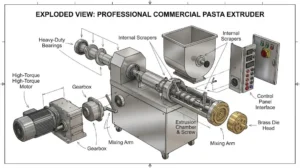

| Fischfutter-Extruder | Formt und kocht Futtermittel unter Hitze und Druck | Schwimm-/Sinksteuerung über Schraube und Temperatur |

| Trockner | Entfernt Feuchtigkeit aus heißen Pellets | Mehrschichtiger Förderer aus rostfreiem Stahl |

| Kühler | Kühlt und härtet Pellets | Energieeffizientes Gegenstromdesign |

| Ölbeschichter | Enthält Öl und Vitamine | Vakuumbeschichtung für bessere Absorption |

| Screener | Trennt Staub und gebrochene Pellets | Sorgt für eine einheitliche Partikelgröße |

| Verpackungsmaschine | Wiegt und sackt fertige Pellets ein | Automatisiertes PLC-System |

Produktionsfluss erklärt

Der Prozess der Futtermittelherstellung erfolgt in einer strikten Schritt-für-Schritt-Abfolge:

Rohmaterial Mahlen → Mischen → Extrudieren → Trocknen → Kühlen → Beschichten → Sieben → Verpacken

In jeder Stufe werden Temperatur, Feuchtigkeit und Zeitablauf durch PLC-Systeme präzise gesteuert. Dies gewährleistet die Stabilität des Futters und einen gleichbleibenden Nährstoffgehalt.

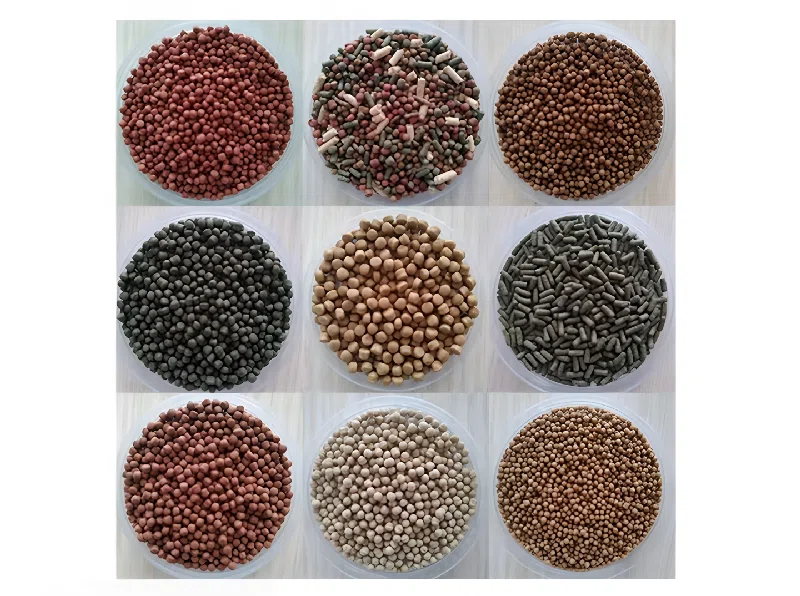

Schwimmendes vs. sinkendes Futter: Die Wahl des richtigen Typs

Beim Extrusionsverfahren können Sie den Auftrieb der Pellets durch Temperatur, Druck und Schneckenkonfiguration steuern.

Schwimmendes Futter: Ideal für Oberflächenfische wie Tilapia und Welse.

Sinkendes Futter: Geeignet für Garnelen oder Bodenfresser.

Langsam sinkender Vorschub: Ausgewogener Typ für Mischkulturen.

Maßgeschneiderte Futtermittelanlagenlösungen für jedes Unternehmen

In meiner langjährigen Arbeit mit Futtermittelverarbeitern habe ich gelernt, dass keine zwei Produktionsanforderungen identisch sind. Deshalb bietet unser Entwicklungsteam maßgeschneiderte Fischfutter-Verarbeitungsmaschine Systeme für jeden Kunden. Ganz gleich, ob Sie eine bestehende Anlage aufrüsten oder eine neue Linie in Betrieb nehmen, wir entwerfen das Layout, empfehlen die ideale Extrudergröße und sorgen dafür, dass das gesamte System vom ersten Tag an effizient läuft.

Vorteile einer vollautomatischen Linie

✅ Gleichbleibende Pelletgröße und -qualität

✅ Geringere Arbeits- und Energiekosten

✅ Präzise Kontrolle von Feuchtigkeit und Dichte

✅ Lange Lebensdauer bei einfacher Wartung

✅ Verbesserte Futterverwertung in Aquakulturbetrieben

Fallstudie: Energieeffiziente Produktion in Südostasien

Einer unserer Kunden in Thailand rüstete von einer herkömmlichen Pelletpresse auf unsere Lebensmittel Fischverarbeitungsanlagen System. Die Leistung stieg von 800 kg/h auf 2 Tonnen/h, während der Stromverbrauch um 20% gesenkt wurde. Außerdem wurde eine gleichmäßige Qualität des schwimmenden Futters erreicht, die das Fischwachstum um 15% verbesserte.

Kundendienst und technische Unterstützung

Unser Support endet nicht mit der Installation. Wir bieten umfassende technische Unterstützung, Bedienerschulung, Ersatzteilversorgung und Fehlerbehebung aus der Ferne. So wird sichergestellt, dass Ihre Förderanlage über Jahre hinweg mit maximaler Effizienz arbeitet.

Abschließende Überlegungen

Eine gut gebaute Produktionslinie für Fischfutter steigert nicht nur die Effizienz, sondern verschafft Ihnen auch langfristige Wettbewerbsvorteile bei der Herstellung von Aquakulturfutter. Mit dem richtigen System und professioneller Anleitung können Sie qualitativ hochwertiges Futter produzieren, das den Exportstandards entspricht und gleichzeitig die Produktionskosten senkt.

Wenn Sie planen, Ihr Aquafuttergeschäft zu erweitern, ist unser Fischfutter-Extruder und kundenspezifische Lösungen können Ihnen helfen, die ideale Lösung für Ihre Marktanforderungen zu finden.

F&A: Allgemeine Fragen zur Fischfutterproduktion

Kann eine Schnur sowohl schwimmendes als auch sinkendes Futter produzieren?

Ja. Durch die Anpassung von Extrusionsdruck und Feuchtigkeit kann eine Anlage flexibel zwischen schwimmender und sinkender Futtermittelproduktion wechseln.

Wie lange dauert die Installation einer kompletten Futtermittelanlage?

In der Regel 25-40 Tage, je nach Umfang und Anpassungsgrad.

Bieten Sie Schulungen für Bediener vor Ort an?

Ja. Wir bieten umfassende Bedienerschulungen und Fernunterstützung, um einen reibungslosen Betrieb zu gewährleisten.

Wie hoch ist die verfügbare Mindestkapazität?

Die kleinste Linie beginnt bei 100 kg/h und ist ideal für die Pilot- oder Kleinserienproduktion.

✅ Sind Sie bereit, Ihre Fischfutteranlage aufzurüsten? Kontakt heute, um Ihre ideale Produktionslösung zu besprechen.