In der schnelllebigen Lebensmittelindustrie von heute ist die Lebensmittelextruder ist zu einem der wichtigsten Ausrüstungsgegenstände in allen Sektoren geworden - von Fischfutter bis hin zu Tiernahrung, gepufften Snacks, Nudeln, Cerealien und Nährstoffpulvern. Ganz gleich, ob Sie eine neue Fabrik bauen, Ihre Anlage aufrüsten oder die bestehende Produktion optimieren - die Wahl der richtigen Extruderkonfiguration wirkt sich direkt auf Produktqualität, Kapazität, Kosteneffizienz und langfristige Rentabilität aus.

Dieser Leitfaden bietet einen umfassenden Vergleich von Einschneckenextruder für Lebensmittel und Doppelschneckenextruder für LebensmittelDas Buch ist angereichert mit realen Anwendungen, technischen Erklärungen und praktischen Erkenntnissen aus der Praxis der Produktion. Ziel ist es, globalen Einkäufern, Betriebsleitern und Projektingenieuren zu helfen, die beste Extrusionslösung für ihre Produktionslinien auszuwählen.

Was ist ein Lebensmittelextruder?

A Lebensmittelextruder ist eine kontinuierliche Verarbeitungsmaschine, die mit Hilfe von mechanischer Scherung, Hitze und Druck Rohwaren in geformte und gekochte Produkte verwandelt.

Von Fischfutter und Tiernahrung bis hin zu gepufften Snacks und Nudeln ermöglicht die Extrusionstechnologie eine stabile, wiederholbare und effiziente Massenproduktion.

Extruder werden üblicherweise eingesetzt in:

Aquatisches Futter (schwimmend und sinkend)

Tiernahrung

Frühstücksflocken und Snacks

Nudeln und Makkaroni

Protein-Umstrukturierung (TVP/TSP)

Modifizierte Stärke

Nährstoffhaltiges Pulver

Diese Vielseitigkeit macht Extruder zu einem zentralen Bestandteil moderner Lebensmittelfabriken.

Einschnecken- vs. Doppelschneckenextruder für Lebensmittel: Was ist der Unterschied?

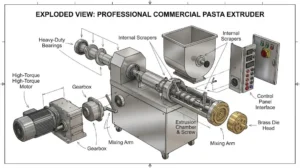

Vergleich der Strukturen

Ein Einschneckenextruder verwendet eine rotierende Schnecke in einem Zylinder, um das Material zu erhitzen, zu scheren und durch die Düse zu drücken.

Ein Doppelschneckenextruder verwendet zwei Schnecken, die sich entweder gleichlaufend oder gegenläufig drehen, was eine bessere Mischung und Prozesssteuerung ermöglicht.

Einschneckenextruder für Lebensmittel: Merkmale und Anwendungen

Die wichtigsten Vorteile:

Niedrigere Ausrüstungskosten

Geringerer Energieverbrauch

Einfachere mechanische Struktur

Leichtere Wartung

Geeignet für fett- und feuchtigkeitsarme Nahrung

Ideal für Produktionslinien mit mittlerer Kapazität

Typische Anwendungen:

Erweitertes Angebot an Snacks

Eiweißärmeres Futter

Nudeln (Grundtypen)

Grundlegende Stärkemodifikation

Zwei-Schnecken-Lebensmittelextruder: Merkmale und Anwendungen

Die wichtigsten Vorteile:

Hohe Mischleistung

Präzise Kontrolle von Feuchtigkeit und Scherung

Konsistente Ausdehnung und Textur

Geeignet für fettreiche, feuchtigkeitsreiche und komplexe Rezepte

Hohe Stabilität für die industrielle 24-Stunden-Produktion

Bessere Flexibilität bei den Zutaten (Ballaststoffe, Frischfleisch, Öle, Vitamine)

Typische Anwendungen:

Schwimmendes und langsam sinkendes Fischfutter

Hochwertiges Tierfutter

Hochexpansive Snacks

TVP/TSP Pflanzeneiweiß

Hochpräzise Nudeln

Multifunktionale Produktion (eine Linie = mehrere Formeln)

Leistungsvergleichstabelle

| Leistungsmetrik | Einschneckenextruder | Zweischneckenextruder |

|---|---|---|

| Mischungsstärke | Niedrig | Sehr hoch |

| Stabilität | Mittel | Hoch |

| Flexibilität des Rezepts | Mittel | Sehr hoch |

| Leistungsbereich | Mittel | Mittel-Hoch |

| Toleranz der Inhaltsstoffe | Begrenzt | Ausgezeichnet |

| Energieverbrauch | Niedrig | Mittel |

| Qualität des Endprodukts | Gut | Hochwertig & beständig |

| Kosten | Niedrig | Höher |

| Wartung | Einfach | Mäßig |

Wie die Auswahl des Extruders die Produktqualität beeinflusst

Die Wahl zwischen Einzel- und Doppelschnecke wirkt sich direkt aus:

1. Verkleisterung von Proteinen und Kochen von Stärke

Doppelschneckenextruder bieten eine gleichmäßigere thermische und mechanische Behandlung, was zu einer stabilen Verkleisterung führt, die ideal für Futtermittel und Getreide ist.

2. Textur & Ausdehnung

Bei gepufften Snacks und Cerealien erzielen Doppelschneckensysteme eine bessere Kontrolle der Zellstruktur, der Expansionsrate und der Knusprigkeit.

3. Dichtheitskontrolle (schwimmendes / sinkendes Futter)

Die Hersteller von Aquakultur-Futtermitteln verlassen sich in hohem Maße auf Doppelschneckenextruder, um die Futterdichte präzise zu steuern.

Praktische Anwendungen: Wo jeder Extruder am besten abschneidet

1. Aquatische Futtermittelproduktion (Fisch- und Garnelenfutter)

Für schwimmendes Fischfutter oder langsam sinkendes Futter ist ein Doppelschneckenextruder aufgrund seiner feinen Steuerung von Dichte und Verkleisterung die erste Wahl.

Unser Produktionslinie für Fischfutter integriert:

Zutatendosierung

Pulverisieren

Mischen

Extrusion

Trocknen

Beschichtung

Kühlung

Automatische Verpackung

Dadurch erhalten die Verarbeiter eine vollständige Stabilität vom Rohmaterial bis zum fertigen Pellet.

2. Produktion von Heimtierfutter

Moderne Tiernahrung erfordert:

Ausgewogene Ernährung

Einheitliche Textur

Stabile Form

Aufnahme von Frischfleisch und Fetten

Dies erfordert eine Doppelschneckenextruder für Lebensmittelund unser Produktionslinie für Tiernahrung ist genau für dieses Maß an Präzision ausgelegt.

3. Gepuffte Snacks und Frühstückscerealien

Wenn Kunden Locken, Ringe, Kugeln oder 3D-Snacks herstellen, wirkt sich die Extrusionsstabilität direkt auf die Rentabilität aus.

Unser Produktionslinie für gepuffte Lebensmittel verwendet ein Doppelschneckensystem, um stabile Formen, Schärfe und Expansion zu erreichen.

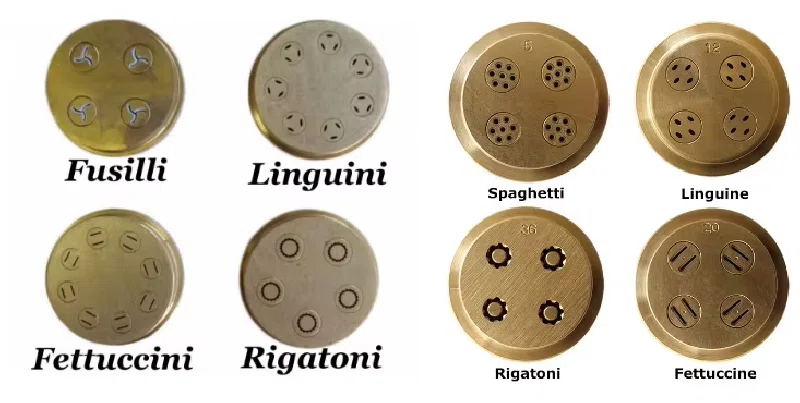

4. Herstellung von Teigwaren und Makkaroni

Traditionelle Trockenteigwaren werden durch Extrusion mit geringer Scherkraft hergestellt, aber moderne Anlagen erfordern dies:

Höhere Effizienz

Stabile Entwicklung von Gluten

Glatte Oberfläche

Unser Nudelmaschine für den Hausgebrauch und industrielle Teigwarenlinien unterstützen je nach Chargengröße sowohl Einschnecken- als auch Doppelschneckenkonfigurationen.

Erweitertes Kapitel: Technische Faktoren, die von den meisten Käufern übersehen werden (aber nicht sollten)

Dieser Abschnitt erweitert den Artikel um einen tieferen fachlichen Einblick, der über die Referenzabsätze hinausgeht.

1. Schneckenkonfiguration bestimmt 70% des Endergebnisses

Bei Doppelschneckenextrudern werden segmentierte Schnecken verwendet:

Vorwärtsbeförderung

Rückwärtsfördern

Knetblöcke

Scherblöcke

Mischen von Elementen

Durch die Einstellung von Schraubenkombinationen können Sie diese verändern:

Schüttdichte

Wasseraufnahme-Index

Textur und Knusprigkeit

Studium der Kochkunst

Texturierung von Proteinen

Die meisten Käufer konzentrieren sich auf die Motorleistung, vernachlässigen aber die Schneckengeometrie, die eigentlich das Herzstück der Extrusion ist.

2. Trommeltemperaturzonen und Prozesskontrolle sind entscheidend

Moderne Extruder arbeiten mit 6-12 Heizzonen.

Präzise Temperaturprofile gewährleisten:

Richtige Stärkeverkleisterung

Ausgewogene Feuchtigkeitsverteilung

Kontrollierte Scherkraft

Stabile endgültige Textur

Unzureichend kontrollierte Zonen = uneinheitliche Produktqualität.

3. Das Design der Matrize beeinflusst Form, Dichte und Erscheinungsbild

Die Werkstoffe der Matrize, die Kühlung und die Geometrie der Bohrung haben einen erheblichen Einfluss:

Oberflächenqualität der Pellets

Einheitlichkeit

Erweiterung

Formgenauigkeit (insbesondere bei Nudeln und Snacks)

4. Feuchtigkeitskontrolle ist das unsichtbare Rückgrat der Extrusion

Feuchtigkeit = Energieträger in Extrudern.

Die richtige Wassereinspritzung und Dampfkonditionierung entscheiden darüber, ob:

Snacks expandieren gut

Futterschwimmer

Die Textur bleibt stabil

Eiweiß wird gleichmäßig gegart

Doppelschneckensysteme ermöglichen eine präzise Wasser- und Dampfeinspritzung für erstklassige Ergebnisse.

Welchen Extruder sollten Sie wählen? Praktische Ratschläge für Einkäufer

Basierend auf globaler Projekterfahrung:

Wählen Sie Ein-Schraube, wenn:

Das Budget ist begrenzt

Die Produkte sind einfach und fettarm

Die Erweiterungsanforderungen sind nicht streng

Das Produktionsvolumen ist mäßig

Wählen Sie Twin-Screw When:

Sie brauchen höhere Qualität und Stabilität

Sie arbeiten mit frischem Fleisch oder öligen Formeln

Sie produzieren mehrere Produkttypen auf einer Linie

Sie benötigen schwimmendes Fischfutter

Sie zielen auf Premium-Tierfuttermärkte ab

Sie wollen langfristig zukunftssicher investieren

Doppelschneckenextruder dominieren den Markt für moderne Anlagen.

Warum unsere Extruderlösungen besser funktionieren

Wir integrieren unsere Extrusionstechnologie in mehrere Produktlinien:

Produktionslinie für Fischfutter - schwimmendes, sinkendes, langsam sinkendes Futter

Produktionslinie für Tiernahrung - hoher Nährwert, stabile Formen

Produktionslinie für gepuffte Lebensmittel - Locken, Ringe, 3D-Snacks

Nudelmaschine für den Hausgebrauch - Teigstabilität, glatte Textur

Unser zhuoheng® Extruder-Maschinen Funktion:

Hochdrehmoment-Getriebe

Schrauben aus verschleißfestem legiertem Stahl

Modulare Fassabschnitte

Intelligentes Kontrollsystem

Stabiler 24-Stunden-Dauerbetrieb

Dies gewährleistet Langlebigkeit und konsistente Ergebnisse für globale Fabriken.

Häufig gestellte Fragen (FAQ)

-

F1: Was ist besser für Fischfutter - eine Schnecke oder eine Doppelschnecke?

Doppelschneckenextruder bieten eine hervorragende Dichtesteuerung und sind daher ideal für schwimmendes und langsam sinkendes Futter.

-

F2: Kann ein Einschneckenextruder Tiernahrung herstellen?

Ja, aber die Qualität, die Formkonstanz und die Rezeptflexibilität sind im Vergleich zu Doppelschneckensystemen deutlich geringer.

-

F3: Welche Kapazität sollte ich für eine neue Fabrik wählen?

Die meisten neuen Anlagen beginnen mit 150-500 kg/h und skalieren je nach Bedarf auf 1-3 Tonnen/h.

-

F4: Sind Extruderschnecken verschleißfest?

Für unsere Schrauben werden hochlegierte Werkstoffe (38CrMoAl), nitrierte oder Bimetall-Optionen für eine lange Lebensdauer verwendet.

-

F5: Kann ein Extruder mehrere Produkte herstellen?

Ja, insbesondere bei Doppelschneckenmaschinen, die Snacks, Futtermittel, TVP und modifizierte Stärke mit einem einfachen Düsenwechsel verarbeiten können.

-

F6: Wie lange dauert die Installation?

Eine typische Produktionslinie für Fischfutter oder Produktionslinie für Tiernahrung benötigt 10-20 Tage für Installation und Schulung.