Introdução

Selecionar a extrusora certa é uma decisão fundamental para qualquer fabricante de alimentos para animais de companhia que pretenda aumentar a produtividade, garantir a consistência do produto e manter uma elevada qualidade. Na minha década de experiência - percorrendo fábricas movimentadas e prestando consultoria a centenas de clientes - aprendi que a decisão vai além das especificações técnicas. Envolve o equilíbrio entre capacidade, versatilidade, custos operacionais e escalabilidade futura, ao mesmo tempo que assegura a conformidade com normas rigorosas de segurança alimentar.

1. Principais caraterísticas na escolha de uma máquina de extrusão de alimentos

Ao selecionar um extrusora alimentar sistema, considere factores como:

Capacidade de produção: Corresponde aos seus objectivos de produção diária ou horária (por exemplo, 500-2.000 kg/h).

Versatilidade de ingredientes: A máquina pode tratar proteínas, cereais, fibras e gorduras em diferentes proporções?

Facilidade de limpeza: Os modelos CIP (Clean-in-Place) rápidos ou de desmontagem rápida reduzem o tempo de inatividade.

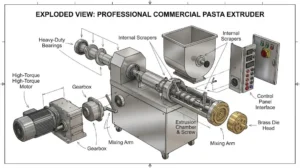

Durabilidade: Componentes de alto desgaste (parafuso, tambor) em liga de aço para misturas abrasivas.

Eficiência energética: Accionamentos de frequência variável, geometria optimizada do parafuso e isolamento térmico.

Definições personalizáveis: Velocidade do parafuso programável, zonas do cilindro e configurações da matriz.

Caraterísticas de segurança: Encravamentos, paragens de emergência e conceção higiénica em conformidade com a norma CE/FDA.

Reputação do fabricante: Apoio técnico fiável, disponibilidade de peças sobresselentes e serviços de formação.

2. Extrusoras de parafuso único vs. extrusoras de parafuso duplo

Escolher entre um parafuso simples e um parafuso duplo depende da sua linha de produtos e dos seus objectivos operacionais.

2.1 Extrusoras de parafuso único

As extrusoras de parafuso único destacam-se pela simplicidade e pelo menor investimento de capital. Funcionam melhor para receitas simples em que os rácios dos ingredientes permanecem estáveis. A manutenção é mais simples, com menos peças móveis e menores custos de peças sobresselentes.

2.2 Extrusoras de duplo parafuso

As extrusoras de duplo parafuso oferecem uma mistura superior, um melhor controlo do corte e da temperatura e um manuseamento mais fácil de misturas com elevado teor de humidade ou ricas em fibras. São ideais para guloseimas avançadas para animais de estimação, croquetes expandidos e produtos que requerem texturas únicas.

3. Capacidade de produção e rendimento

O planeamento da capacidade começa com a sua previsão de mercado. Uma linha com capacidade para 1.000 kg/h a funcionar 16 horas/dia traduz-se em cerca de 16 toneladas métricas diárias. Tenha em conta a limpeza, a manutenção e o tempo de mudança para evitar estrangulamentos.

Os modelos avançados atingem velocidades mais elevadas, fazendo funcionar os parafusos a 150-180 RPM, mas isto requer caixas de velocidades robustas e motores potentes. Na Zhuoheng, as nossas extrusoras de alta velocidade atingem um equilíbrio - fornecendo até 120 RPM numa caixa de velocidades leve para reduzir o consumo de energia e o custo de capital.

4. Facilidade de limpeza e higienização

O tempo de paragem para limpeza pode custar centenas de quilos em perda de produção. Procurar:

Braçadeiras e flanges de libertação rápida.

Desenhos de parafusos higiénicos com zonas mortas mínimas.

Camisas de barril preparadas para vapor ou CIP.

Placas de matriz modulares para troca rápida.

Os nossos tambores de extrusão modulares podem ser desmontados em menos de 30 minutos, reduzindo as janelas de manutenção semanal em 40%.

5. Eficiência energética e poupança de custos

A utilização de energia representa até 30% de OPEX nas linhas de extrusão. Os principais elementos de conceção incluem:

Accionamentos de motor de frequência variável para controlo da velocidade do parafuso.

Secções do barril isoladas para reter o calor.

Travagem regenerativa nas unidades de transporte.

Os clientes relatam uma redução de 15% em kWh/kg após a adaptação dos nossos pacotes VFD e perfis de parafuso optimizados.

6. Caraterísticas de segurança e assistência pós-venda

Invista em máquinas com protecções de segurança em conformidade com a CE/FDA, portas de acesso bloqueadas e proteção contra sobrecarga. Igualmente importante é o compromisso do fabricante com a assistência técnica:

Diagnóstico remoto 24/7.

Colocação em funcionamento e formação no local.

Entrega garantida de peças sobresselentes no prazo de 72 horas.

Na Zhuoheng, apoiamos cada linha com uma garantia de 2 anos e uma equipa de assistência dedicada no seu fuso horário.

7. Equipamentos auxiliares essenciais

7.1 Alimentadores

Os doseadores gravimétricos ou volumétricos garantem uma dosagem precisa, especialmente para misturas de vitaminas e minerais.

7.2 Sistemas de arrefecimento e aquecimento

Os aquecedores de cerâmica e as zonas de tambor arrefecidas a água mantêm os perfis de fusão estáveis.

7.3 Corte e arrastamento

As facas rotativas ajustáveis e os extractores extensíveis adaptam-se ao comprimento e à forma do produto.

7.4 Desumidificadores

Os secadores à frente da extrusora eliminam os defeitos relacionados com a humidade na expansão do kibble.

8. As nossas soluções de extrusão personalizadas

Aproveitando a nossa I&D interna e a nossa capacidade de 100.000 unidades/mês, nós conceção de linhas chave-na-mão para transformadores de alimentos para animais de companhia em todo o mundo. Os projectos recentes incluem:

Piloto compacto de 500 kg/h em escala de laboratório para desenvolvimento de receitas.

Instalação modular de 1,2 t/h com integração de embalagem automatizada.

Extrusora híbrida com duas cabeças para produção simultânea de kibble e snacks.

Contactar-nos para personalizar uma linha que satisfaça os seus requisitos de rendimento, área de implantação e orçamento.

PERGUNTAS E RESPOSTAS: Respostas às suas perguntas sobre extrusão de alimentos para animais de estimação

P: Qual é a melhor velocidade de aparafusamento para ração estaladiça?

R: Comece com 100 RPM e aumente gradualmente até obter a expansão desejada sem queimar a mistura.

P: Com que frequência devo substituir o parafuso e o tambor?

R: Depende da abrasividade - normalmente cada 6-12 meses em funcionamento contínuo.

Q: Posso processar diretamente refeições proteicas húmidas?

R: Sim, uma extrusora de duplo parafuso com barris ventilados e zonas de desidratação adequadas suporta até 20% de humidade.

P: Como posso passar da fase piloto para a produção total?

R: Manter a semelhança geométrica - relação L/D do parafuso, profundidade do canal e design da matriz - para reproduzir o desempenho em capacidades maiores.