En la acuicultura moderna, seleccionar el equipo de producción de piensos adecuado es crucial para la eficacia y la salud de los peces. Dos tecnologías habituales son la Extrusora de alimentos para peces y la fábrica de pellets. Aunque ambas producen piensos peletizados, sus procesos, características de producto y aplicaciones difieren significativamente. Comprender estas diferencias ayuda a los fabricantes de piensos y a las empresas acuícolas a optimizar la calidad de los piensos, reducir costes y mejorar el crecimiento de los peces.

Principios básicos de funcionamiento

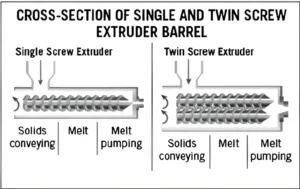

Extrusora de alimentos para peces utiliza el procesamiento a alta presión y alta temperatura, a menudo con inyección de vapor, para gelatinizar los almidones y desnaturalizar las proteínas. Así se obtienen gránulos muy digeribles, porosos y, a menudo, flotantes. El proceso permite un mayor contenido de grasa y elimina la necesidad de aglutinantes en la mayoría de las fórmulas.

Por otro lado, una fábrica de pellets emplea la compresión mecánica para formar pellets densos a partir de materias primas en polvo. Este proceso suele requerir aglutinantes y se limita a fórmulas con bajo contenido en grasa. Las fábricas de pellets producen sobre todo pellets que se hunden, con menos procesamiento de nutrientes.

Principales diferencias

Lorem fistrum por la gloria de mi madre esse jarl aliqua llevame al sircoo. De la pradera ullamco qué dise usteer está la cosa muy malar.

| Característica | Extrusora de alimentos para peces | Molino de pellets |

|---|---|---|

| Método de tratamiento | Extrusión a alta presión y alta temperatura con vapor | Compresión mecánica de la materia prima mediante matrices |

| Densidad del pellet | Menos denso, poroso, flotación o hundimiento controlable | Denso y suave, en su mayor parte se hunde |

| Flotabilidad | Alimentación flotante posible mediante el control de la gelatinización del almidón | Piensos generalmente hundidos |

| Ingredientes clave | Maneja niveles más altos de grasa/aceite; se necesitan aglutinantes mínimos | Requiere menos grasa; se necesitan aglutinantes |

| Digestibilidad | Mejora por efecto de la cocción; las proteínas y el almidón se gelatinizan | Menos digerible debido a la baja temperatura de procesado |

| Aplicación | Pienso flotante para trucha, salmón, lubina; fórmulas ricas en grasas | Pienso de hundimiento para gambas, carpas, bacalao; fórmulas bajas en grasa |

| Coste del equipo | Mayor inversión inicial; menor conversión alimenticia a gran escala | Menor coste inicial; adecuado para pequeñas y medianas empresas |

Comparación de la calidad del pienso: Piensos flotantes vs. Piensos que se hunden

El principal factor que determina la flotabilidad del pienso es el contenido de almidón y el procesado. Para piensos extruidos:

10% almidón para piensos de hundimiento

20% almidón para piensos flotantes

El control del proceso (temperatura, humedad, velocidad del tornillo) afina la expansión

Las fábricas de pellets, que sólo ejercen fuerza de compresión, no pueden gelatinizar el almidón para crear piensos flotantes, lo que limita su aplicación para especies como la tilapia y el siluro, que requieren pellets flotantes para alimentarse en superficie.

Ventajas de la moderna tecnología de extrusión

La extrusión no sólo da forma a los gránulos, sino que también mejora la seguridad alimentaria, la digestibilidad y la retención de nutrientes. La temperatura y la presión elevadas eliminan las bacterias, mientras que el control preciso de la humedad y el cizallamiento garantiza una pérdida mínima de vitaminas. Además, los gránulos extruidos producen menos finos, lo que mejora la eficiencia de utilización del alimento y reduce el índice de conversión del alimento (FCR) en las operaciones de acuicultura.

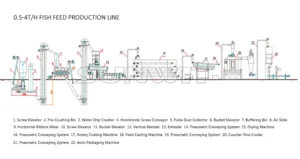

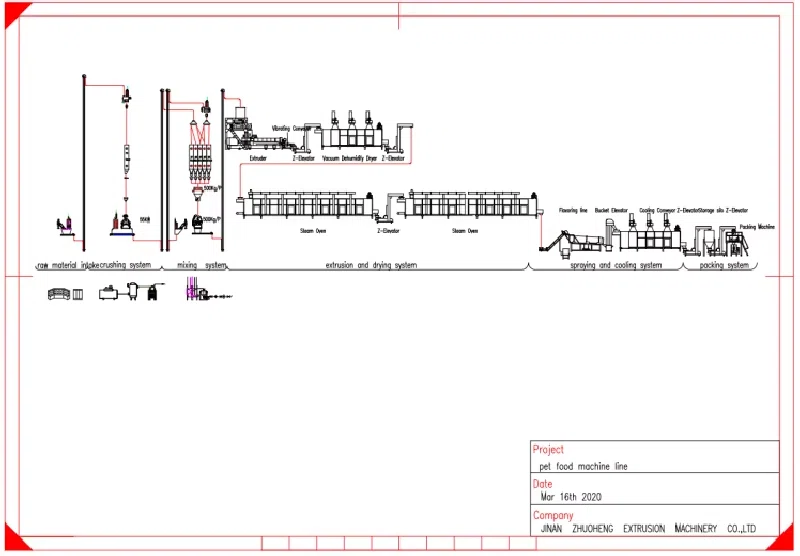

Nuestro avanzado Línea de producción de piensos para peces integra sistemas de extrusión, secado y recubrimiento para producir piensos uniformes y de alta calidad adaptados a las necesidades de su explotación. Más información sobre Máquina procesadora de alimentos soluciones.

Consideraciones económicas

Aunque las extrusoras tienen un coste inicial más elevado que las granuladoras, ofrecen:

Mayor eficiencia alimentaria (menor FCR)

Posibilidad de utilizar ingredientes con mayor contenido en grasa

Mayor versatilidad para diferentes especies

Reducción de residuos y multas

Las fábricas de pellets siguen siendo rentables para las pequeñas explotaciones o para la producción de piensos de bajo contenido graso, pero para las operaciones a gran escala que buscan eficiencia y piensos de alta calidad, la extrusión suele ser más rentable con el tiempo.

Ejemplo de caso: De la peletizadora a la extrusora

Un cliente de acuicultura de tamaño medio cambió de un molino de pellets tradicional a un sistema de extrusión. La actualización dio como resultado:

20% mejora del índice de conversión

Alimento flotante estable para comederos de superficie

Reducción de la mano de obra y el mantenimiento gracias a la línea de producción integrada

Capacidad para incorporar ingredientes más ricos en grasas y proteínas

FAQ - Preguntas comunes sobre la extrusión de piensos para peces frente a la peletizadora

-

P1:¿Puede un molino de pellets producir piensos flotantes?

R: No es eficaz. El método de compresión no puede reducir la densidad aparente lo suficiente como para lograr la flotación.

-

P2: ¿Qué es mejor para las operaciones a gran escala?

A:Extrusora de alimentos para peces es más adecuado debido a su mayor versatilidad, mejor digestibilidad y mejor aprovechamiento del alimento.

-

P3: ¿Son más caras las extrusoras que las granuladoras?

R: Sí, la inversión inicial es mayor, pero las extrusoras suelen reducir el coste del pienso por kg con el tiempo debido a su mayor eficiencia FCR.

-

P4: ¿Se puede pasar de la granuladora a la extrusora utilizando la línea existente?

R: Sí, con una integración adecuada del sistema y actualizaciones del equipo, su línea existente puede convertirse para la producción de piensos por extrusión.