Introducción

Seleccionar la extrusora adecuada es una decisión fundamental para cualquier fabricante de alimentos para mascotas que desee aumentar la productividad, garantizar la consistencia del producto y mantener una alta calidad. En mi década de experiencia, recorriendo fábricas bulliciosas y asesorando a cientos de clientes, he aprendido que la decisión va más allá de las especificaciones técnicas. Implica equilibrar la capacidad, la versatilidad, los costes operativos y la escalabilidad futura, al tiempo que se garantiza el cumplimiento de estrictas normas de seguridad alimentaria.

1. Características clave a la hora de elegir una máquina de extrusión de alimentos

Al seleccionar un extrusora de alimentos sistema, considere factores como:

Capacidad de producción: Adáptese a sus objetivos de rendimiento diario o por hora (por ejemplo, 500-2.000 kg/h).

Versatilidad de ingredientes: ¿Puede la máquina procesar proteínas, cereales, fibras y grasas en distintas proporciones?

Facilidad de limpieza: Los diseños CIP (limpieza in situ) rápidos o de desmontaje rápido reducen el tiempo de inactividad.

Durabilidad: Componentes de alto desgaste (tornillo, barril) de acero aleado para mezclas abrasivas.

Eficiencia energética: Accionamientos de frecuencia variable, geometría optimizada de los tornillos y aislamiento térmico.

Ajustes personalizables: Velocidad del husillo, zonas del cilindro y configuraciones de la matriz programables.

Características de seguridad: Enclavamientos, paradas de emergencia y diseño higiénico conforme a CE/FDA.

Reputación del fabricante: Asistencia técnica fiable, disponibilidad de piezas de repuesto y servicios de formación.

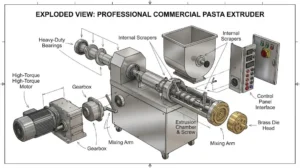

2. Extrusoras de un husillo frente a extrusoras de doble husillo

Elegir entre un tornillo simple y un tornillo doble depende de su línea de productos y de sus objetivos operativos.

2.1 Extrusoras monohusillo

Las extrusoras monohusillo destacan por su sencillez y su menor inversión de capital. Funcionan mejor con recetas sencillas en las que las proporciones de los ingredientes permanecen estables. El mantenimiento es más sencillo, con menos piezas móviles y menos costes en piezas de repuesto.

2.2 Extrusoras de doble husillo

Las extrusoras de doble husillo ofrecen una mezcla superior, un mejor control del cizallamiento y la temperatura, y una manipulación más sencilla de mezclas con alto contenido de humedad o fibra. Son ideales para golosinas avanzadas para mascotas, croquetas expandidas y productos que requieren texturas únicas.

3. Capacidad de producción y rendimiento

La planificación de la capacidad empieza con la previsión de mercado. Una línea de 1.000 kg/h que funcione 16 horas al día equivale a unas 16 toneladas métricas diarias. Tenga en cuenta los tiempos de limpieza, mantenimiento y cambio de formato para evitar cuellos de botella.

Los modelos avanzados alcanzan velocidades más altas haciendo funcionar los tornillos a 150-180 RPM, pero esto requiere cajas de engranajes robustas y motores potentes. En Zhuoheng, nuestras extrusoras de alta velocidad logran un equilibrio: ofrecen hasta 120 RPM en una caja de engranajes ligera para reducir el consumo de energía y el coste de capital.

4. Facilidad de limpieza y saneamiento

El tiempo de inactividad por limpieza puede costar cientos de kilos de producción perdida. Busque:

Abrazaderas y bridas de cierre rápido.

Diseños de tornillos higiénicos con zonas muertas mínimas.

Camisas de barril preparadas para vapor o CIP.

Placas de troqueles modulares para un cambio rápido.

Nuestros barriles de extrusión modulares pueden desmontarse en menos de 30 minutos, lo que reduce los intervalos de mantenimiento semanales en 40%.

5. Eficiencia energética y ahorro de costes

El uso de energía representa hasta 30% de OPEX en las líneas de extrusión. Los elementos clave del diseño son:

Accionamientos de motor de frecuencia variable para controlar la velocidad de los tornillos.

Secciones de barril aisladas para conservar el calor.

Frenado regenerativo en las unidades de arrastre.

Los clientes informan de una reducción de 15% en kWh/kg tras adaptar nuestros paquetes VFD y perfiles de tornillo optimizados.

6. Funciones de seguridad y asistencia posventa

Invierta en máquinas con protecciones de seguridad conformes con las normas CE/FDA, puertas de acceso con enclavamiento y protección contra sobrecargas. Igualmente importante es el compromiso del fabricante con el servicio:

Diagnóstico remoto 24/7.

Puesta en servicio y formación in situ.

Entrega de piezas de recambio garantizada en 72 horas.

En Zhuoheng, respaldamos cada línea con una garantía de 2 años y un equipo de servicio especializado en su zona horaria.

7. Equipos auxiliares esenciales

7.1 Alimentadores

Los dosificadores gravimétricos o volumétricos garantizan una dosificación precisa, especialmente para las mezclas de vitaminas y minerales.

7.2 Sistemas de refrigeración y calefacción

Los calentadores cerámicos y las zonas del barril refrigeradas por agua mantienen perfiles de fusión estables.

7.3 Corte y retirada

Las cuchillas giratorias ajustables y los extractores extensibles adaptan la longitud y la forma del producto.

7.4 Deshumidificadores

Los secadores situados antes de la extrusora eliminan los defectos relacionados con la humedad en la expansión de las croquetas.

8. Nuestras soluciones de extrusión personalizadas

Aprovechando nuestra I+D interna y nuestra capacidad de 100.000 unidades al mes, podemos diseñar líneas llave en mano para procesadores de alimentos para mascotas en todo el mundo. Entre sus proyectos más recientes figuran:

Piloto compacto a escala de laboratorio de 500 kg/h para el desarrollo de recetas.

Planta modular de 1,2 t/h con integración automatizada de envasado.

Extrusora híbrida con doble cabezal para la producción simultánea de croquetas y aperitivos.

Póngase en contacto con nosotros para adaptar una línea que cumpla sus requisitos de rendimiento, espacio y presupuesto.

PREGUNTAS Y RESPUESTAS: Respuestas a sus preguntas sobre extrusión de alimentos para mascotas

P: ¿Qué velocidad de rosca es la mejor para croquetas crujientes?

R: Empiece a 100 RPM y aumente progresivamente hasta conseguir la expansión deseada sin quemar la mezcla.

P: ¿Con qué frecuencia debo sustituir el tornillo y el cañón?

R: Depende de la abrasividad, normalmente cada 6-12 meses en funcionamiento continuo.

P: ¿Puedo procesar directamente harinas proteicas húmedas?

R: Sí, una extrusora de doble husillo con barriles ventilados y zonas de deshidratación adecuadas admite hasta 20% de humedad.

P: ¿Cómo puedo pasar de la fase piloto a la producción completa?

R: Mantener la similitud geométrica -relación L/D del tornillo, profundidad del canal y diseño de la matriz- para reproducir el rendimiento con mayores capacidades.