Die sich entwickelnde Aquakulturindustrie ist ständig auf der Suche nach neuen Möglichkeiten, die Fischproduktion zu verbessern und gleichzeitig eine ausgewogene Ernährung und Futtereffizienz zu gewährleisten. Da über 50% der Produktionskosten häufig auf Futtermittel entfallen, haben die Erzeuger ein großes Interesse daran, sowohl die Nährstoffqualität als auch die physikalischen Eigenschaften des Futters zu optimieren. Eine Frage, die sich Fischzüchter und Futtermittelhersteller oft stellen, ist: "Wissen Sie, ob eine Fischfutter-Extrudermaschine schwimmende Fischfutterpellets herstellen kann?"

In diesem Artikel befassen wir uns mit den wissenschaftlichen Grundlagen und praktischen Überlegungen zur Herstellung von schwimmenden Fischfutterpellets durch Extrusion. Wir werden die Unterschiede in der Verarbeitung aufschlüsseln, technologische Anwendungen wie das Mahlen von Pellets und die Extrusion vergleichen und erörtern, wie sich Rezeptur und Verarbeitungskontrolle direkt auf die Qualität des Endprodukts auswirken. Unser Ziel ist es, Ihnen einen umfassenden Leitfaden an die Hand zu geben, der nicht nur diese Frage beantwortet, sondern auch nützliche Strategien und Tipps zur Fehlerbehebung für Ihre Produktionslinie für Aquakulturfutter bietet.

Verständnis der Futtermittelproduktion: Pelletieranlage vs. Extrusionsverfahren

Formuliertes Fischfutter ist weithin als eine der kosteneffizientesten Methoden für eine ausgewogene Ernährung von Fischen in Aquakultur anerkannt. In der Vergangenheit wurden für die Futtermittelproduktion überwiegend traditionelle Pelletmühlen verwendet. Bei diesen Maschinen wird das Rohmaterial unter bestimmten Druck-, Feuchtigkeits- und Temperaturbedingungen gepresst, um feste Pellets zu bilden. Pelletmühlen haben sich zwar bei der Herstellung sinkender Futtermittel für Arten wie Kabeljau, Garnelen und Flusskrebse bewährt, sind aber oft unzureichend, wenn es um die Feinabstimmung physikalischer Futtereigenschaften wie Auftrieb geht.

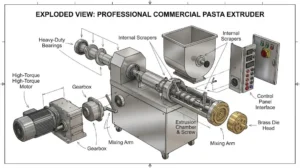

Auf der anderen Seite bietet das Extrusionsverfahren einen wesentlichen Vorteil. Bei der Extrusion werden die Futtermittelkomponenten nicht nur komprimiert, sondern auch "gekocht", was dazu beiträgt, den gewünschten Expansionsgrad zu erreichen. Da die erhitzte und verkleisterte Stärke im Futter wie ein Klebstoff wirkt, verbessert sie die Integrität der Pellets. Dies ist für die Aufrechterhaltung der Futterqualität während der Lagerung, der Handhabung und sogar beim Gießen der Pellets in Wasser von wesentlicher Bedeutung.

Das Hauptunterscheidungsmerkmal zwischen diesen beiden Methoden ist das Maß an Kontrolle, das sie über den Auftrieb des Futters ermöglichen. In Pelletieranlagen führt die Unfähigkeit, die Schüttdichte von Rohstoffen wirksam zu verringern, häufig zu sinkenden Pellets. Bei der Extrusion hingegen lässt sich die Dichte des Futters durch eine sorgfältige Kontrolle von Temperatur, Feuchtigkeit, Schneckenprofil und Schneckendrehzahl beeinflussen, so dass die Hersteller nicht nur sinkende Pellets, sondern auch schwimmende und langsam sinkende Typen entwickeln können. Das Verständnis dieser Verarbeitungsdetails ist entscheidend für jeden, der die Effizienz der Futterverwertung maximieren möchte.

Die Wissenschaft hinter der schwimmenden Futtermittelproduktion

Schwimmende Futtermittel erfordern einen spezifischen Expansionsprozess, der in erster Linie von den physikalischen Eigenschaften der Stärke beeinflusst wird. Kurz zur Erklärung: Wenn ein stärkehaltiges Rohmaterial in einem Extruder verarbeitet wird, führen die hohen Temperaturen und der hohe Druck zur Verkleisterung der Stärke. Diese verkleisterte Stärke dehnt sich beim Verlassen des Extruders aus und bildet eine poröse Struktur, die die Gesamtdichte des Pellets verringert. Im Allgemeinen ist eine Rezeptur mit etwa 20% Stärke ideal für die Herstellung von schwimmenden Futterpellets, während eine Rezeptur mit 10% Stärke besser für sinkende Futtermittel geeignet ist. Diese kontrollierte Expansion verleiht den schwimmenden Pellets die Fähigkeit, im Wasser zu schwimmen und intakt zu bleiben.

Neben dem Stärkegehalt spielen auch Faktoren wie Protein, Faserstoffe, Feuchtigkeit und die spezifische Schneckenkonfiguration eine wichtige Rolle. Eine ordnungsgemäße Prozesssteuerung stellt sicher, dass die Pellets auch bei einem geringeren Stärkegehalt den gewünschten Auftrieb erreichen können. Diese Wissenschaft hinter dem Prozess kommt nicht nur der Fischernährung zugute, sondern verbessert auch die Futterverwertung (Feed Conversion Ratio, FCR). Eine niedrigere FCR bedeutet, dass die Fische mehr Nährwert aus jeder Futtereinheit ziehen können, was die Futterkosten auf lange Sicht erheblich senkt.

Extrusionstechnologie: Wie sie die Futtermittelqualität verbessert

Die moderne Extrusionstechnologie bietet Futtermittelherstellern eine Reihe von Möglichkeiten zur Optimierung der Futtermittelqualität. Das Extrusionsverfahren ist von Natur aus vielseitig und eignet sich für verschiedene Arten von Futtermitteln, da es eine Feinsteuerung der kritischen Parameter ermöglicht. Im Vergleich zum traditionellen Mahlen von Pellets hat die Extrusion mehrere bemerkenswerte Vorteile:

- Verbesserte Integrität der Pellets: Durch den Kochvorgang während der Extrusion wird die Stärke verkleistert, die als natürliches Bindemittel wirkt. Dies stärkt die Futterpellets und minimiert Probleme wie Staubbildung und Feinanteile während der Lagerung und Fütterung.

- Nährstoffrückhaltung: Obwohl Extruder bei höheren Temperaturen (oft über 90 °C) arbeiten, können durch eine sorgfältige Prozesssteuerung wichtige Mikronährstoffe, die für das Wachstum der Fische wichtig sind, erhalten werden. In Bereichen der Ernährung, in denen Vitamine unter Hitzeeinwirkung abgebaut werden können, können sich die Hersteller für stabilere Formen entscheiden, um die Futterqualität zu erhalten.

- Vielseitigkeit bei den Futterarten: Durch die präzise Steuerung der Extrusionsparameter - Temperatur, Feuchtigkeitsgehalt, Schneckendrehzahl und Konfiguration - können die Hersteller Futtermittel so anpassen, dass sie sinken, langsam sinken oder schwimmen, wie es die verschiedenen Fischarten erfordern.

- Kosteneffizienz bei der Formulierung von Futtermitteln: Das Extrusionsverfahren ermöglicht die Verwendung eines geringeren Stärkegehalts, ohne den Auftrieb des Futters zu beeinträchtigen. Diese Flexibilität bedeutet, dass hochwertigere Proteinbestandteile kostengünstiger integriert werden können.

Ein Beispiel dafür ist der Stand der Technik Lebensmittel-Extruder-Maschine ist in der Lage, sowohl sinkende als auch schwimmende Futtermittel mit großer Präzision zu verarbeiten. Wenn von ähnlichen Geräten die Rede ist, können alternative Begriffe wie Extrudersystem oder Verarbeitungsextruder verwendet werden.

Vergleich zwischen Pelletieranlage und Extrusion: Was ist das Richtige für Sie?

Die Entscheidung zwischen dem Einsatz einer Pelletpresse und einem Extrusionsverfahren hängt weitgehend von der Zieltierart und den Anforderungen an die Futterformulierung ab. Für Arten wie Tilapia, Karpfen und Welse, die auf schwimmendem Futter gedeihen, ist das Extrusionsverfahren eine optimale Lösung. Herkömmliche Pelletpressen sind unzureichend, da ihr Kompressionsverfahren keine Feinabstimmung der Auftriebswerte erlaubt, was zu dichteren, sinkenden Pellets führt.

Mit der Extrusion können Sie nicht nur den angestrebten Auftrieb erreichen, sondern auch andere wichtige Eigenschaften wie die Einheitlichkeit der Pelletgröße und die Gesamtintegrität des Futters erhalten. Dies ist besonders wichtig für Fischfutter-Extruder Systeme, die gleichbleibende und hochwertige Pellets für große Produktionsmengen produzieren müssen.

Darüber hinaus trägt das Extrusionsverfahren zu einer verbesserten Nährstoffrückhaltung bei, indem es die Bildung von Feinanteilen reduziert, bei denen es sich um die zerbrochenen oder pulverisierten Teile des Futters handelt, die bei der Handhabung unweigerlich entstehen. Dieser Aspekt ist von entscheidender Bedeutung, da Feinanteile nicht nur einen Verlust an verwertbarem Futter darstellen, sondern auch die Wasserqualität beeinträchtigen können, wenn sie sich während der Fütterung verteilen.

Die Rolle der Prozesskontrolle beim Erreichen der gewünschten Futtermitteleigenschaften

Die Prozesssteuerung ist das Herzstück einer erfolgreichen Futtermittelproduktion. Bei der Extrusion beeinflussen Faktoren wie Feuchtigkeit, Temperatur, Schneckendrehzahl und sogar das L:D-Verhältnis der Düse die Qualität und Leistung des Futters erheblich. Die Fähigkeit, diese Variablen genau zu steuern, macht den Vorteil der Extrusion gegenüber dem Pelletierverfahren aus.

So kann beispielsweise die richtige Einstellung dieser Parameter direkt beeinflussen, wie gut die Stärke gelatiniert und expandiert. Diese Kontrolle bestimmt nicht nur den Auftrieb, sondern auch die texturelle Integrität des Pellets und stellt sicher, dass das Futter während des Transports und der Lagerung intakt bleibt. Außerdem wird durch eine optimale Prozesssteuerung der Nährstoffabbau minimiert, so dass die für das Fischwachstum notwendigen Vitamine und Mineralien erhalten bleiben.

In modernen Aquakulturanlagen setzen die Betreiber zunehmend computergestützte Überwachungssysteme ein, um diese Parameter in Echtzeit zu verfolgen und anzupassen. Das Ergebnis ist eine fein abgestimmte Futtermittelproduktionslinie, die sowohl die Effizienz als auch die Futtermittelqualität maximiert.

Wirtschaftliche Auswirkungen einer qualitativ hochwertigen Futtermittelproduktion

Die Futtermittelproduktion ist eine der größten Kostenstellen in der Aquakultur, und Verbesserungen der Futtermittelqualität wirken sich direkt auf die Wirtschaftlichkeit der gesamten Produktion aus. Das Extrusionsverfahren ist zwar mit höheren Anfangsinvestitionen für die Ausrüstung verbunden, führt aber häufig zu langfristigen Einsparungen. Das liegt vor allem daran, dass das Extrusionsverfahren durch die größere Flexibilität bei der Formulierung niedrigere Kosten für die Inhaltsstoffe ermöglicht. Durch den geringeren Stärkebedarf und die verbesserte Nährstoffbindung werden die Rezepturkosten gesenkt und gleichzeitig die Gesamtleistung des Futters verbessert.

Wartungskosten für Extruder und ihre Auswirkungen auf die Betriebseffizienz

Ein oft übersehener, aber kritischer Aspekt des Extrusionsprozesses ist die Wartungskosten für Extruder. Obwohl moderne Extruder auf Langlebigkeit und hohe Leistung ausgelegt sind, ist eine regelmäßige Wartung unerlässlich, um eine langfristige Betriebseffizienz zu gewährleisten und unerwartete Ausfallzeiten zu vermeiden. Routinemäßige Inspektionen und vorbeugende Wartung helfen dabei, frühzeitige Anzeichen von Verschleiß zu erkennen und sicherzustellen, dass Komponenten wie Schnecken, Zylinder und Düsen in optimalem Zustand bleiben.

Die Investition in einen strukturierten Wartungsplan kann im Laufe der Zeit erhebliche Kosten einsparen. Es verlängert nicht nur die Lebensdauer des Extruders, sondern sorgt auch für eine gleichbleibende Qualität des Futters, indem es die Abweichungen bei den Prozessparametern minimiert. Zu den Strategien gehören die planmäßige Reinigung, der rechtzeitige Austausch verschlissener Teile und die kontinuierliche Überwachung der wichtigsten Leistungskennzahlen. Obwohl die Wartungskosten eines Extruders die Gesamtkosten erhöhen, werden diese Kosten oft durch eine verbesserte Produktionszuverlässigkeit, niedrigere Futtermittelumwandlungsraten (FCR) und eine höhere Gesamtrentabilität aufgewogen.

Zusammenfassend lässt sich sagen, dass die anfänglichen Investitions- und Wartungskosten für Extrusionsanlagen zwar höher sein mögen als die für herkömmliche Pelletieranlagen, dass aber die langfristigen Vorteile - weniger Rohstoffabfälle, verbesserte Futterleistung und geringere Betriebsunterbrechungen - sie zu einer sinnvollen Investition für moderne Aquakulturanlagen machen.

Ein genauerer Blick auf Nährstoffretention und Futterleistung

Wenn Fische ihr Futter verzehren, ist die Effizienz der Nährstoffaufnahme von größter Bedeutung. Beim Extrusionsverfahren werden die Makronährstoffe dank der hohen Hitze und Druckbehandlung gründlich gekocht. Dies führt zu besser verdaulichen Futterkomponenten, so dass die Fische mit jedem Bissen ein Maximum an Nährstoffen aufnehmen können. Im Gegensatz dazu erreicht das Pelletierverfahren nicht den gleichen Gargrad, was zu einer weniger effizienten Nährstoffaufnahme führt.

Der Erhalt der Nährstoffe während der Extrusion erfolgt jedoch nicht automatisch. Die hohen Temperaturen, die für die Expansion des Futters von Vorteil sind, können auch zum Abbau empfindlicher Vitamine führen, insbesondere der fettlöslichen Vitamine (A, D, E und K) und bestimmter wasserlöslicher Vitamine. Um dieses Risiko zu minimieren, verfügen moderne Extruder über fortschrittliche Prozesssteuerungen, die die Belastung durch übermäßige Scherung und Oxidation minimieren und gleichzeitig die Verweilzeit der Futtermittelkomponenten optimieren.

Die Erzeuger können die Futtermittelformulierungen auch anpassen, indem sie robustere Formen von Vitaminen - wie Ascorbinsäurederivate - einbeziehen, die dem Extrusionsprozess besser standhalten. Solche Maßnahmen stellen sicher, dass das endgültige Futtermittel seine Nährstoffqualität beibehält, was letztlich zu einem besseren Fischwachstum und einer besseren Gesamtleistung des Futters beiträgt.

Fallstudien: Real-World-Anwendungen in der Aquakultur

In verschiedenen Regionen der Welt haben Aquakulturbetriebe erfolgreich fortschrittliche Extrusionstechnologie in ihre Futtermittelproduktionslinien integriert. Eine solche Fallstudie betraf einen mittelgroßen Fischzuchtbetrieb, der von der traditionellen Pelletvermahlung auf ein Extrusionsverfahren umstellte. Die Ergebnisse waren bemerkenswert: eine Verbesserung der Gleichmäßigkeit des Futters, eine höhere Wasserstabilität und eine deutliche Verringerung des Feinanteils.

Der Betrieb stellte fest, dass die durch Extrusion hergestellten schwimmenden Futterpellets nicht nur die Fütterungseffizienz für Arten wie Tilapia und Karpfen, sondern auch die allgemeine Fischgesundheit verbesserten. Die erweiterte Pelletstruktur führte zu einer besseren Nährstoffbindung und Verdaulichkeit, was zu einer deutlichen Senkung der Futterverwertung (FCR) führte. Dies führte zu niedrigeren Futterkosten und letztlich zu höheren Gewinnspannen.

Eine weitere erfolgreiche Anwendung wurde in einer Forschungseinrichtung gefunden, die sich auf die Entwicklung von Fischfutterverarbeitungsmaschine und Lebensmittel Fischverarbeitungsanlagen Lösungen. Durch die Optimierung der Extrusionsparameter konnte die Anlage die Futtereigenschaften auf die spezifischen Ernährungs- und Verhaltensbedürfnisse der verschiedenen Fischarten abstimmen. Dieser Grad an Individualisierung war mit herkömmlichen Pelletpressen nicht zu erreichen.

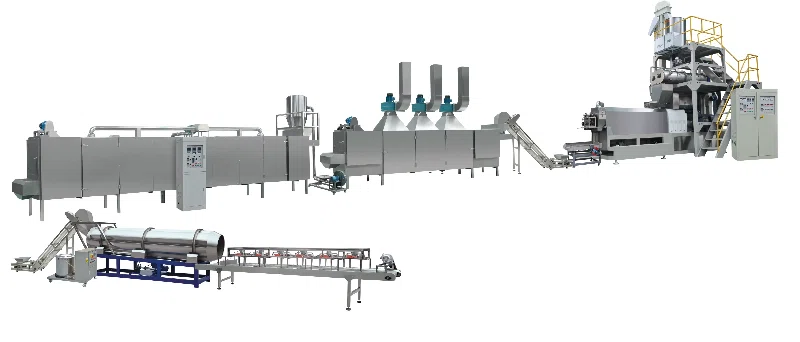

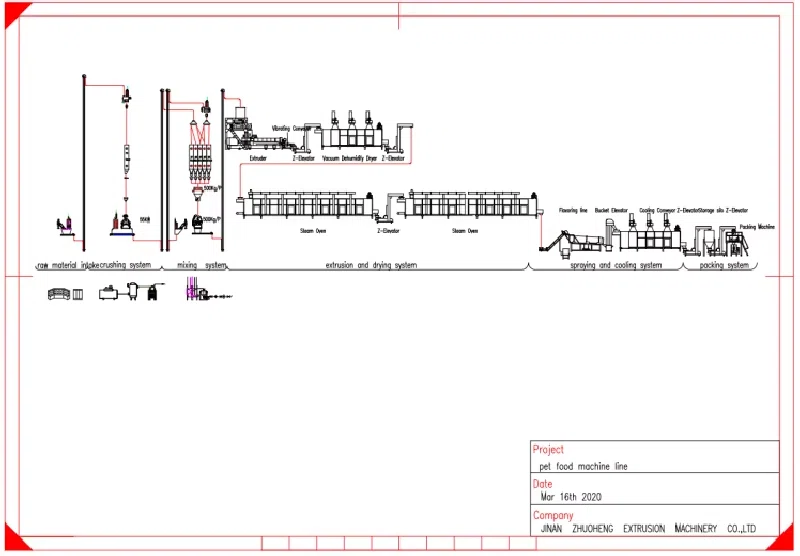

Gestaltung Ihrer Futtermittelproduktionslinie für optimale Ergebnisse

Für Unternehmen im Bereich der Aquakultur-Futtermittelproduktion ist die Entwicklung einer Verarbeitungslinie, die fortschrittliche Extrusionstechnologie integriert, ein entscheidender Wettbewerbsvorteil. Eine optimale Futtermittelproduktionslinie umfasst nicht nur ein robustes Extrudersystem, sondern berücksichtigt auch unterstützende Geräte wie Vorkonditionierer, Trockner und Kühler. Jedes Element des Prozesses trägt zur Gesamtqualität und Effizienz des Futters bei.

Berücksichtigen Sie bei der Planung Ihrer Produktionslinie die folgenden Schlüsselfaktoren:

- Kompatibilität der Geräte: Vergewissern Sie sich, dass alle Komponenten - von den Systemen für das Rohmaterialhandling bis hin zu den Endverpackungseinheiten - vollständig mit Ihrer Extrudertechnologie kompatibel sind.

- Energie-Effizienz: Moderne Extrusionssysteme sind so konzipiert, dass sie den Energieverbrauch bei der Verarbeitung bei hohen Temperaturen optimieren. Wählen Sie Maschinen, die eine präzise Steuerung der Verarbeitungsparameter ermöglichen.

- Anpassungsfähigkeiten: Entscheiden Sie sich für Extrusionsanlagen, die eine feine Anpassung der Schneckenkonfiguration und des Düsendesigns ermöglichen. Diese Flexibilität ist entscheidend für die Herstellung von Futtermitteln, die spezielle Anforderungen an Auftrieb und Nährstoffe erfüllen.

- Einfache Wartung: Eine gut konzipierte Futtermittelverarbeitungsanlage sollte eine einfache Wartung und Reinigung ermöglichen, um Ausfallzeiten zu reduzieren und eine gleichbleibende Produktionsqualität zu gewährleisten.

Unter Berücksichtigung dieser Überlegungen ist die Investition in ein modernes Fischfutter-Extruder System kann Ihre betriebliche Effizienz und Produktqualität erheblich verbessern. Wenn Sie Ihre Futtermittelproduktionsanlage aufrüsten oder entwerfen, sollten Sie sich auf Technologien konzentrieren, die robuste Prozesssteuerungen und Anpassungsoptionen bieten, um auf dem wettbewerbsorientierten Aquakulturmarkt die Nase vorn zu haben.

Vorteile für Umwelt und Nachhaltigkeit

Die Vorteile der modernen Extrusionstechnologie gehen über die betriebliche Effizienz und das verbesserte Fischwachstum hinaus. Auf dem heutigen umweltbewussten Markt ist die Nachhaltigkeit ein entscheidender Faktor. Wenn der Extrusionsprozess richtig gesteuert wird, minimiert er das Abfallaufkommen - insbesondere den Feinanteil, der normalerweise beim Mahlen von Pellets entsteht.

Die Verringerung der Bußgelder bringt mehrere Vorteile für die Umwelt mit sich, unter anderem:

- Geringere Futtermittelverluste bei Lagerung und Handhabung

- Geringere Wasserverschmutzung bei der Fütterung

- Bessere Nutzung von Rohstoffen, was zu nachhaltigeren Futtermittelformulierungen führt

Darüber hinaus sind extrudierte Futtermittel so konzipiert, dass sie besser verdaulich sind, was letztlich die Futterverwertung verbessert. Mit einer verbesserten Futtereffizienz können Fischzuchtbetriebe die benötigte Futtermenge reduzieren und so den ökologischen Fußabdruck, der mit der Futterproduktion und dem Transport verbunden ist, verringern.

Nachhaltigkeit ist ein Eckpfeiler der modernen Aquakultur, und die Investition in die richtige Verarbeitungstechnologie ist ein zukunftsweisender Weg, um sowohl wirtschaftlichen als auch ökologischen Herausforderungen zu begegnen. Durch den Einsatz der Extrusion verbessern die Erzeuger nicht nur die Fischgesundheit, sondern leisten auch einen positiven Beitrag zum Ökosystem.

Zukünftige Trends in der Futtermittel-Extrusionstechnologie

Mit dem rasanten technologischen Fortschritt sieht die Zukunft der Futtermittelextrusion immer vielversprechender aus. Hersteller und Forscher erforschen Innovationen wie die Prozessüberwachung in Echtzeit, verbesserte Schneckenkonstruktionen und sogar die Integration künstlicher Intelligenz zur kontinuierlichen Optimierung der Produktionsparameter.

Es wird erwartet, dass diese Fortschritte die Präzision und Effizienz der Futtermittelproduktion weiter steigern werden. Die Möglichkeit, Parameter im laufenden Betrieb anzupassen, kann zu noch größeren Verbesserungen bei der Integrität der Pellets, der Nährstoffbindung und der Futterleistung führen. Aquakulturanlagen, die diese Spitzentechnologien einsetzen, werden daher besser in der Lage sein, die Herausforderungen der Lebensmittelproduktion von morgen zu meistern.

In diesem dynamischen Markt ist es von entscheidender Bedeutung, mit neuen Trends Schritt zu halten. Viele Hersteller setzen inzwischen auf Automatisierung und digitale Integration, so dass sie wichtige Leistungsindikatoren in Echtzeit überwachen können. Dies trägt nicht nur zur Aufrechterhaltung einer gleichbleibenden Qualität bei, sondern verringert auch die Wahrscheinlichkeit von Prozessunterbrechungen.

Implementierung einer optimalen Extrusionslösung in Ihrer Einrichtung

Bei der Planung der Integration eines Extrusionssystems in Ihre Produktionsanlage für Aquakulturfutter ist eine umfassende Planung der Schlüssel zum Erfolg. Eine optimale Lösung sollte die Auswahl der Ausrüstung, das Prozesslayout und die kontinuierliche Qualitätskontrolle umfassen. Die Zusammenarbeit mit Technologieanbietern, die ein tiefes Verständnis des Extrusionsprozesses haben, ist dabei von unschätzbarem Wert.

Führende Hersteller bieten maßgeschneiderte Lösungen an, die speziell auf die besonderen Anforderungen der verschiedenen Fischarten abgestimmt sind. Diese Anpassung erstreckt sich auf Faktoren wie die Größe der Futterpellets, die Wasserstabilität und vor allem den Auftrieb. Durch die Anpassung der Verarbeitungsparameter während der Extrusion ist es beispielsweise möglich, schwimmende Pellets herzustellen, die ihre Integrität im Wasser behalten - eine Eigenschaft, die bei Arten wie Tilapia und Karpfen sehr gefragt ist.

Darüber hinaus kann die Integration von Qualitätsmanagementsystemen in Ihre Produktionslinie Ihre Abläufe weiter optimieren. Solche Systeme nutzen die Datenanalyse, um Einblicke in jede Phase des Produktionsprozesses zu gewähren und ermöglichen so rechtzeitige Anpassungen, die potenzielle Probleme verhindern und die gleichbleibende Qualität des Endprodukts sicherstellen können.

Denken Sie bei der Weiterentwicklung Ihrer Produktionslinie daran, dass das Endziel darin besteht, ein Produkt herzustellen, das die ernährungsphysiologischen und funktionellen Anforderungen von Aquakulturfischen nicht nur erfüllt, sondern übertrifft. Mit der fortschrittlichen Extrusionstechnologie, die Ihnen zur Verfügung steht, ist dieses Ziel in greifbare Nähe gerückt.

Bewährte Praktiken der Branche und Einblicke von Experten

Experten für die Futtermittelproduktion in der Aquakultur betonen, wie wichtig es ist, die Verfahrenstechnik mit den Marktanforderungen in Einklang zu bringen. Sie plädieren für einen ganzheitlichen Ansatz, der technische Fortschritte, strenge Qualitätskontrollen und nachhaltige Praktiken miteinander verbindet.

Einige von Fachleuten auf diesem Gebiet empfohlene bewährte Verfahren sind:

- Regelmäßige Kalibrierung: Sicherstellen, dass alle Verarbeitungsgeräte regelmäßig kalibriert werden, um eine optimale Leistung zu gewährleisten.

- Hochwertige Rohstoffe: Beschaffen Sie hochwertige Zutaten, die sich gut für den Extrusionsprozess eignen. Dies trägt dazu bei, die Verarbeitungsprobleme zu minimieren und eine hervorragende Futterqualität zu gewährleisten.

- Mitarbeiterschulung: Investieren Sie in laufende Schulungsprogramme für Ihr technisches Personal. Ein gut informiertes Team ist besser in der Lage, Probleme zu beheben und die Produktionseffizienz aufrechtzuerhalten.

- Prozessdokumentation: Führen Sie detaillierte Aufzeichnungen über Verarbeitungsparameter und Produktergebnisse. Diese Daten sind für Initiativen zur kontinuierlichen Verbesserung von unschätzbarem Wert.

Darüber hinaus wird die Zusammenarbeit mit Lieferanten von Fischfutterverarbeitungsmaschine und Lebensmittel Fischverarbeitungsanlagen können weitere Erkenntnisse zur Optimierung Ihres Prozesses liefern. Solche Partnerschaften führen häufig zur Einführung neuer Technologien und bewährter Verfahren, die sowohl die Produktivität als auch die Futtermittelqualität verbessern.

Wichtige Erkenntnisse und abschließende Überlegungen

Zusammenfassend lässt sich sagen, dass die Frage, ob eine Fischfutter-Extrudermaschine schwimmende Fischfutterpellets herstellen kann, mit einem begeisterten "Ja" beantwortet werden kann - vorausgesetzt, die Prozesskontrollen und Rezepturen werden sorgfältig gehandhabt. Das Extrusionsverfahren bietet eine unvergleichliche Flexibilität bei der Bestimmung des Futterauftriebs und stellt sicher, dass das Endprodukt den hohen Anforderungen der Aquakulturindustrie entspricht.

Herkömmliche Pelletpressen haben zwar ihre Vorteile, aber die Extrusionstechnologie zeichnet sich durch ihre Fähigkeit aus, den Nährstoffrückhalt zu verbessern, spezielle Pelletsorten zu erzeugen und letztendlich die Futterverwertung zu senken. Da sich die Branche in Richtung nachhaltigerer und effizienterer Produktionsmethoden bewegt, ist die Einführung der Extrusionstechnologie ein strategischer Schritt, der langfristige Vorteile verspricht.

Ganz gleich, ob Sie als Fischzüchter die Produktion maximieren oder als Futtermittelhersteller Ihre Produktpalette verbessern wollen - ein Verständnis für die Feinheiten des Extrusionsprozesses ist unerlässlich. Der Einsatz von Technologie, die Investition in hochwertige Rohstoffe und die kontinuierliche Verbesserung der Prozesskontrolle sind die Eckpfeiler des Erfolgs in der modernen Aquakulturfutterproduktion.

Diejenigen, die bereit sind, ihre Arbeitsabläufe zu verändern, sollten die Investition in eine hochmoderne Lebensmittel-Extruder-Maschine die Präzision, Effizienz und Vielseitigkeit vereint. Diese Investition kann den Weg für eine neue Ära in der Futtermittelproduktion ebnen - eine Ära, in der Qualität auf Innovation trifft.

Q&A: Häufig gestellte Fragen

F1: Kann eine Fischfutter-Extrudermaschine tatsächlich schwimmende Fischfutterpellets herstellen?

A1: Ja, mit sorgfältig kontrollierten Parametern wie Feuchtigkeit, Temperatur und Schneckendrehzahl kann ein Extrusionsverfahren schwimmende Fischfutterpellets herstellen. Der Schlüssel liegt in der Optimierung der Stärkegelatinierung und der Pelletstruktur während des Extrusionsprozesses.

F2: Warum ist die Extrusion bei bestimmten Fischarten dem Mahlen von Pellets vorzuziehen?

A2: Durch die Extrusion wird das Futter nicht nur komprimiert, sondern auch gekocht, was zu einer verbesserten Integrität der Pellets, einer besseren Nährstoffbindung und der Möglichkeit, den Auftrieb zu kontrollieren, führt. Dies macht es besonders geeignet für die Herstellung schwimmender Futtermittel, die ideal für Arten wie Tilapia, Karpfen und Welse sind.

F3: Welchen Einfluss hat der Stärkegehalt auf den Auftrieb des Futters?

A3: Die Stärke im Futtermittel dehnt sich während des Extrusionsprozesses aus, wodurch eine poröse Struktur entsteht, die die Gesamtdichte des Pellets verringert. Normalerweise ist ein Stärkegehalt von etwa 20% in der Formulierung optimal für schwimmende Futtermittel, während für sinkende Futtermittel ein geringerer Stärkegehalt verwendet werden kann.

F4: Was sind die wirtschaftlichen Vorteile des Einsatzes der Extrusionstechnologie in der Futtermittelproduktion?

A4: Obwohl die anfänglichen Investitionen höher sein können, führt die Extrusionstechnologie im Allgemeinen zu niedrigeren Futterverwertungsquoten (FCR) aufgrund einer besseren Verdaulichkeit und Nährstoffrückhaltung. Dies trägt langfristig zu erheblichen Kosteneinsparungen bei.

F5: Wie verbessern fortschrittliche Prozesskontrollen die Futtermittelqualität?

A5: Fortschrittliche Prozesskontrollen ermöglichen eine präzise Steuerung von Temperatur, Feuchtigkeit und Scherkräften während der Extrusion. Dies führt zu einer optimalen Verkleisterung der Stärke und einer optimalen Expansion der Pellets, was eine hervorragende Futtermittelintegrität und Ernährungsleistung gewährleistet.

F6: Wie wichtig sind die Wartungskosten für Extruder, wenn Sie eine Investition in die Extrusionstechnologie erwägen?

A6: Die Kosten für die Wartung von Extrudern sind ein entscheidender Faktor; eine regelmäßige Wartung minimiert die Ausfallzeiten und gewährleistet eine gleichbleibende Produktionsqualität. Durch die Investition in einen angemessenen Wartungsplan können Hersteller die langfristigen Betriebskosten erheblich senken und sicherstellen, dass ihr Extruder mit höchster Effizienz arbeitet.

Durch die Nutzung der Stärken der modernen Extrusionstechnologie und die Umsetzung robuster Prozesskontrollmaßnahmen kann die Futtermittelproduktion in der Aquakultur neue Dimensionen der Effizienz, Nachhaltigkeit und Produktqualität erreichen. Wir hoffen, dieser Artikel hat Ihnen wertvolle Einblicke gegeben, wie die Extrusion Ihre Produktionslinie verändern kann.

Ganz gleich, ob Sie gerade erst anfangen oder Ihre bestehende Verarbeitungsanlage aufrüsten wollen, bleiben Sie auf dem Laufenden über die besten Praktiken der Branche und technologische Fortschritte, um Ihren Wettbewerbsvorteil auf diesem sich schnell entwickelnden Markt zu wahren.

Wir danken Ihnen für die Lektüre und freuen uns auf Ihren Erfolg bei der Erzielung einer hervorragenden Futterleistung und einer nachhaltigen Aquakultur.