Was ist die Fischfutter-Extrudermaschine für die Herstellung von Fischfutterpellets?

Interessante Beiträge

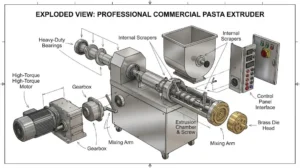

- Die 6 besten Pasta-Extruder des Jahres 2026: Vom handwerklichen Heimgebrauch bis zur industriellen Kleinproduktion

- Gewerbliche Nudelmaschine: Der Leitfaden für professionelle Reinigung und Desinfektion

- Elektrische vs. manuelle Nudelmaschine: Warum Ihr Unternehmen aufrüsten muss

- Beste Nudelmaschine für kleine Gastronomiebetriebe: Leitfaden 2026

- Warum Ihr Restaurant eine spezielle Nudelmaschine braucht: Der ultimative Leitfaden für Qualität und Gewinn

- Ein Nudelgeschäft eröffnen: Der Ausrüstungsführer 2026

- Alternative Proteinquellen für Fischfutter: Ein praktischer Leitfaden

- Ultimativer Leitfaden für Käufer 2025: Was ist die typische Preisspanne für eine kleine, mittlere und große Fischfutterproduktionsanlage?

Die Aquakultur hat sich in den letzten Jahrzehnten erheblich weiterentwickelt, wobei der Schwerpunkt immer mehr auf Effizienz, Nachhaltigkeit und Nährstoffqualität des Fischfutters liegt. Im Mittelpunkt dieser Entwicklung steht die hochmoderne Technologie der Fischfutter-Extrudermaschine, die eine entscheidende Rolle bei der Herstellung hochwertiger Fischfutterpellets spielt. Dieser Leitfaden bietet eine umfassende Erkundung der Fischfutter-Extrudermaschine, bietet Einblicke in den gesamten Prozess - von der Rohstoffaufbereitung bis zu den fertigen Futterpellets - und erörtert ihre Vorteile gegenüber herkömmlichen Pelletierverfahren.

Ein Überblick über die Herstellung von Fischfutterpellets

Angesichts der steigenden Nachfrage nach nährstoffreichem Fischfutter und effektiveren Aquakulturpraktiken setzen die Erzeuger weltweit rasch fortschrittliche Technologien ein. Eine dieser Technologien ist das Extrusionsverfahren zur Herstellung von Fischfutterpellets. Im Gegensatz zu herkömmlichen Pelletmühlen arbeiten Fischfutter-Extruder mit hohen Temperaturen, hohem Druck und mechanischer Kraft, um Rohstoffe in nährstoffreiche, poröse Pellets zu verwandeln. Dadurch wird nicht nur die Verdaulichkeit erhöht, sondern auch die Nährstoffaufnahme deutlich verbessert.

Der Produktionsprozess ist auf die spezifischen Ernährungsbedürfnisse der Fischarten und deren Fressgewohnheiten zugeschnitten. So profitieren beispielsweise einige Fischarten mehr von schwimmenden Pellets, während andere von sinkenden oder langsam sinkenden Pellets profitieren. Durch den Einsatz fortschrittlicher Extrusionstechniken können die Hersteller die Pelleteigenschaften wie Auftrieb und Stabilität optimieren, was zu einer besseren Futterverwertung und einem insgesamt besseren Fischwachstum führt.

Die Rolle und Technologie der Fischfutter-Extruder-Maschine

Die Fischfutter-Extruder-Maschine ist ein hochentwickeltes Gerät, das eine Vielzahl von Rohstoffen zu gleichmäßigen, hochwertigen Fischfutterpellets verarbeitet. Das Herzstück des Extruders besteht darin, dass er eine präzise gemahlene und gemischte Futtermischung durch eine speziell entwickelte Düse presst. Während dieses Prozesses wird durch die kombinierte Wirkung von Hitze, Druck und mechanischer Kraft die Verkleisterung der Stärke ausgelöst, wodurch sich die Pellets ausdehnen und eine poröse Struktur entwickeln. Das Ergebnis sind Pellets, die nicht nur für die Fische leicht verdaulich sind, sondern auch wichtige Nährstoffe enthalten.

Außerdem wird bei diesem Extrusionsverfahren kein Dampfkessel benötigt, was es von herkömmlichen Pelletiermaschinen unterscheidet. Die Hersteller stellen fest, dass die extrudierten Pellets eine geringere Schüttdichte haben, wodurch sie sich ideal für die Herstellung schwimmender Pellets eignen, die von den Fischen leicht lokalisiert und verzehrt werden können. Dies ist besonders für Arten von Vorteil, die sich an der Wasseroberfläche ernähren.

Einer der Hauptvorteile ist, dass der Extruder eine präzise Steuerung der Pelleteigenschaften ermöglicht. Durch die Einstellung der Parameter Temperatur, Feuchtigkeit und Druck können die Hersteller zum Beispiel den Auftrieb der Pellets steuern. Diese Vielseitigkeit macht die Fischfutter-Extrudermaschine zu einem unverzichtbaren Werkzeug in der modernen Aquakultur.

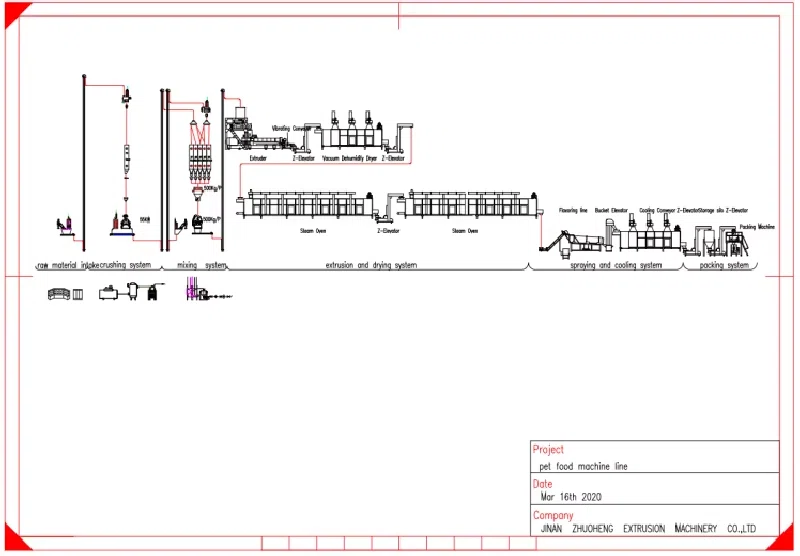

Der umfassende Produktionsprozess

Eine erfolgreiche Produktion von Fischfutterpellets umfasst mehrere gut aufeinander abgestimmte Phasen. Jeder Schritt trägt zur Gesamteffizienz und Qualität des Endprodukts bei. Hier beschreiben wir die wichtigsten Schritte des Produktionsprozesses:

Vorbereitung des Rohmaterials

Der Prozess beginnt mit der sorgfältigen Auswahl und Aufbereitung der Rohstoffe. Zu den wesentlichen Zutaten gehören in der Regel Fischmehl, Sojamehl, Weizenmehl, Fischöl, Vitamine und Mineralien. Diese Bestandteile werden gewogen und in einem bestimmten Verhältnis gemischt, um sicherzustellen, dass die daraus resultierenden Pellets eine ausgewogene Ernährung für die Fische bieten.

Mahlen und Mischen

Sobald die Rohstoffe aufbereitet sind, werden sie gemahlen, um eine einheitliche Partikelgröße zu gewährleisten. Dieser Schritt ist entscheidend, da er die Verdaulichkeit der Pellets verbessert, indem er die Aufspaltung der Inhaltsstoffe während der Extrusion erleichtert. Nach dem Mahlen wird die Mischung mit modernen Futtermischwagen gründlich vermischt, um sicherzustellen, dass jedes Pellet eine homogene Verteilung der Nährstoffe enthält.

Granulierung und Extrusion

Das Herzstück des Prozesses ist die Pelletierungsstufe. Hier wird das gemischte Futter in die Fischfutter-Extruder-Maschine eingeführt. Während der Extrusionsphase wird die Futtermischung einer hohen Temperatur und einem hohen Druck ausgesetzt, wodurch der Prozess der Stärkeverkleisterung aktiviert wird. Dies verbessert nicht nur die Verdaulichkeit, sondern verleiht den Pellets auch eine poröse Textur. Nach der Extrusion wird das Endlosfutter in gleichmäßige Pellets geschnitten und weiterverarbeitet.

Während der Granulierungsphase werden Parameter wie Feuchtigkeit, Temperatur und Druck besonders sorgfältig gesteuert, um die gewünschten Granulat-Eigenschaften zu erreichen. Auf diese Weise kann der Extruder Pellets erzeugen, die für verschiedene Fütterungsstrategien geeignet sind, von schwimmenden bis zu langsam sinkenden Formen.

Trocknung und Kühlung

Nach der Pelletbildung ist der nächste entscheidende Schritt das Trocknen und Kühlen. Die Verringerung des Feuchtigkeitsgehalts ist sowohl für die Stabilität als auch für die Haltbarkeit der Futterpellets entscheidend. Spezielle Trockner und Kühlsysteme werden eingesetzt, um sicherzustellen, dass die Pellets einen optimalen Feuchtigkeitsgehalt erreichen, ohne ihren Nährwert zu beeinträchtigen.

Die gesamte Produktionslinie ist sorgfältig konzipiert, um die Integrität der hitzeempfindlichen Nährstoffe zu erhalten und sicherzustellen, dass das Endprodukt den strengen Anforderungen der modernen Aquakultur entspricht.

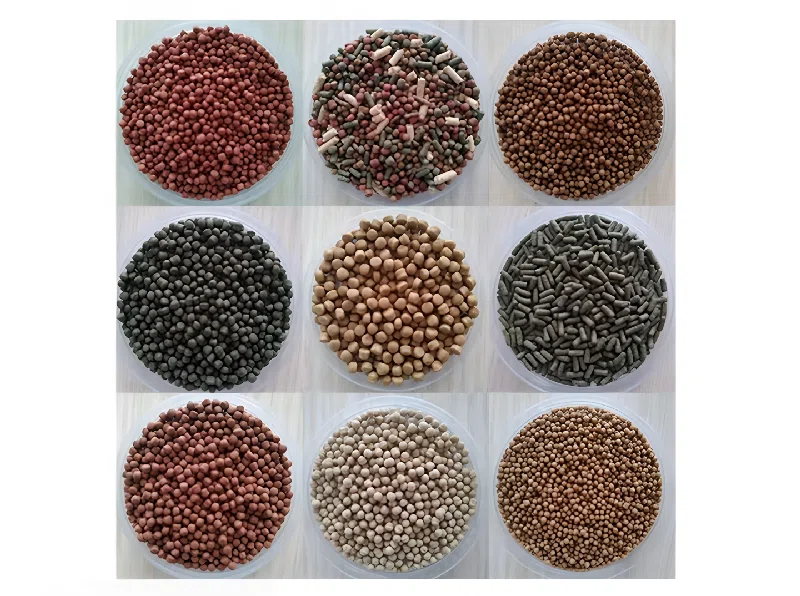

Arten von Fischfutterpellets und ihre spezifischen Anwendungen

Die Herstellung von Fischfutterpellets hat sich entwickelt, um den unterschiedlichen Fressgewohnheiten der verschiedenen Fischarten gerecht zu werden. Zu den wichtigsten Klassifizierungen gehören:

Schwimmendes Fischfutter Pellets

Die schwimmenden Pellets wurden in erster Linie für Arten wie Tilapia und Karpfen entwickelt, die in der Nähe der Wasseroberfläche fressen, und bleiben gut sichtbar, wodurch die Abfallmenge minimiert wird. Das Extrusionsverfahren sorgt durch kontrollierte Ausdehnung und Dichtesteuerung dafür, dass diese Pellets über längere Zeiträume schwimmfähig bleiben, so dass die Fische ausreichend Zeit haben, sie zu finden und zu fressen.

Sinkende Fischfutterpellets

Im Gegensatz dazu sind sinkende Pellets für bodenbewohnende Fische wie z. B. Welse gedacht. Diese Pellets sinken schnell auf das Substrat ab, wodurch die Gefahr von Nahrungskonkurrenz und Abfallansammlungen verringert wird. Durch die Abstimmung der Pelleteigenschaften auf die Fressgewohnheiten der Fische können Aquakulturbetriebe die Futtereffizienz maximieren.

Langsam sinkende Fischfutterpellets

Als Mittelweg zwischen schwimmenden und sinkenden Varianten sind langsam sinkende Pellets so konzipiert, dass sie allmählich durch die Wassersäule sinken. Sie eignen sich für Arten, die sich in den mittleren Wasserzonen ernähren, wie Regenbogenforellen und Lachse, und bieten einen ausgewogenen Ansatz für die Nährstoffzufuhr in verschiedenen Wasserschichten.

Diese verschiedenen Pellet-Typen werden durch geringfügige Anpassungen im Extrusions- und Schneidprozess erzeugt, was die Flexibilität moderner Fischfutter-Extruder unterstreicht.

Vorteile des Extrusionsverfahrens bei der Fischfutterherstellung

Die Extrusionstechnologie bietet zahlreiche Vorteile, die sie von herkömmlichen Pelletierverfahren unterscheidet. Einige der wichtigsten Vorteile sind:

- Fischfutter-Extruder: Das Extrusionsverfahren ermöglicht die Herstellung von Futterpellets mit kontrolliertem Auftrieb, so dass sowohl schwimmende als auch langsam sinkende Futtermittel hergestellt werden können, die den spezifischen Ernährungsbedürfnissen entsprechen.

- Fischfutterverarbeitungsmaschine: Extrudierte Pellets haben eine bessere Nährstoffverfügbarkeit, eine höhere Verdaulichkeit und eine bessere physikalische Beschaffenheit als Pellets, die in herkömmlichen Pelletpressen hergestellt werden.

- Lebensmittel Fischverarbeitungsanlagen: Der kontrollierte Extrusionsprozess minimiert den Verlust hitzeempfindlicher Nährstoffe durch eine optimale Steuerung von Temperatur und Feuchtigkeit, wodurch die Nährstoffqualität des Futters erhalten bleibt.

- Bessere Schmackhaftigkeit und Geschmack des Futters, die sich direkt auf das Fressverhalten und die allgemeine Wachstumsleistung der Fische auswirken.

- Geringere Staub- und Feinstaubproduktion, was zu saubereren Produktionsanlagen und einer effizienteren Futterverwertung führt.

Außerdem bietet das Extrusionsverfahren wirtschaftliche Vorteile. Die anfänglichen Investitionen in Extrusionsanlagen mögen zwar höher sein, doch die langfristigen Vorteile umfassen weniger Rohstoffabfälle, eine verbesserte Futtermitteleffizienz und niedrigere Gesamtproduktionskosten.

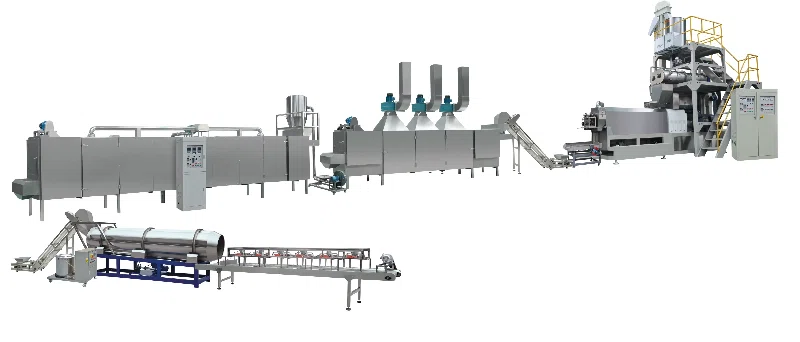

Die Ausrüstung für eine qualitativ hochwertige Pelletsproduktion

In der modernen Aquakultur ist die Auswahl der richtigen Ausrüstung von entscheidender Bedeutung, um gleichbleibende, qualitativ hochwertige Futterpellets zu produzieren. Die Lebensmittel-Extruder-Maschine steht bei dieser Technologie an vorderster Front. Sie ist speziell für die Verarbeitung einer Vielzahl von Futtermittelzutaten ausgelegt und gewährleistet optimale Verarbeitungsbedingungen in jeder Phase der Pelletproduktion.

Die Hersteller haben viel in Maschinen investiert, die sich an unterschiedliche Produktionsgrößen anpassen lassen - von kleinen Betrieben bis hin zu großen Industrieanlagen. Neben der Extrudermaschine integrieren moderne Produktionslinien Mühlen, Mischer, Trockner, Kühler und Verpackungsmaschinen, um einen nahtlosen Produktionsprozess zu schaffen, der die Ausfallzeiten minimiert und die Effizienz maximiert.

Die ständigen Innovationen bei der Konstruktion der Anlagen haben auch zu einer verbesserten Automatisierung und Prozesssteuerung geführt. Diese Entwicklung steigert nicht nur die Produktivität, sondern ermöglicht es den Herstellern auch, die Futtermittelformulierungen auf die sich verändernden Ernährungsbedürfnisse der verschiedenen Fischarten abzustimmen.

Vergleich zwischen Extrudermaschinen und traditionellen Pelletieranlagen

Eine häufig gestellte Frage unter denjenigen, die in die Herstellung von Fischfutter einsteigen, ist die nach dem Unterschied zwischen Extrudern und herkömmlichen Pelletpressen. Obwohl beide Ansätze darauf abzielen, Rohfutterzutaten in einheitliche Pellets zu verwandeln, unterscheiden sich die Methoden erheblich.

Herkömmliche Pelletpressen pressen und formen die Futtermischung zu Pellets, im Allgemeinen ohne die Vorteile, die die Extrusionstechnologie bietet. Im Gegensatz dazu verwenden Extruder einen Hochdruck- und Hochtemperaturprozess, der nicht nur das Pellet formt, sondern auch sein Nährwertprofil verbessert, indem er die Stärkeverkleisterung und die Nährstoffverfügbarkeit verbessert.

Ein klarer Vorteil der Extrusionsmethode ist die Möglichkeit, den Auftrieb des Endprodukts zu steuern. Beispielsweise können extrudierte Pellets so hergestellt werden, dass sie schwimmen, was ideal für Arten ist, die sich in Oberflächennähe ernähren, oder sie können so eingestellt werden, dass sie langsam sinken oder schnell absinken, was den spezifischen Ernährungsbedürfnissen von Bodenfressern entspricht.

Der höhere Investitionsaufwand für ein Extrusionssystem wird durch die verbesserte Futterqualität und die Effizienzgewinne im Produktionsprozess ausgeglichen. Die daraus resultierenden Pellets weisen in der Regel eine bessere Integrität, weniger Feinanteile und eine insgesamt bessere Leistung bei Fischfütterungsversuchen auf.

Markttrends und Zukunftsaussichten

Die weltweite Aquakulturindustrie wächst weiter, angetrieben durch die steigende Nachfrage nach Meeresfrüchten und die Notwendigkeit, hochwertiges Futter zu produzieren, das das Wachstum und die Gesundheit der Fische optimiert. Im Zuge des technologischen Fortschritts wird der Einsatz von Extrusionssystemen in der Futtermittelproduktion wahrscheinlich zunehmen, was durch mehrere Markttrends unterstützt wird:

- Steigende Nachfrage der Verbraucher nach nachhaltig erzeugten Meeresfrüchten.

- Der zunehmende Einsatz von Automatisierung in Futtermittelproduktionslinien.

- Die Entwicklung maßgeschneiderter Futtermittelformulierungen für bestimmte Tierarten und Umgebungen.

- Die zunehmende Bedeutung der Reduzierung von Abfällen und der Verbesserung der Futterverwertung.

Führende Hersteller entwickeln ihre Extrusionsverfahren kontinuierlich weiter, um diesen dynamischen Marktanforderungen gerecht zu werden. Die Integration von fortschrittlichen Prozesssteuerungen, Echtzeitüberwachung und energieeffizienten Trocknungssystemen setzt neue Maßstäbe in der Branche. Im Laufe der Zeit werden Innovationen wie intelligente Sensoren und vorausschauende Wartung den Betrieb weiter rationalisieren und sicherstellen, dass Aquakulturanlagen die Produktion ohne Einbußen bei der Futterqualität steigern können.

In diesem Zusammenhang wird die Rolle der Fischfutter-Extrudermaschine immer wichtiger. Indem sie die Vorteile der Extrusionstechnologie nutzen, können die Hersteller der Entwicklung voraus sein, die sich entwickelnden Ernährungsstandards erfüllen und den spezifischen Bedürfnissen der verschiedenen Fischarten gerecht werden.

Technologische Innovationen und Prozessoptimierung

Die Welt der aquatischen Futtermittelproduktion befindet sich in einem ständigen Entwicklungsprozess, wobei technologische Durchbrüche den Weg für die Prozessoptimierung ebnen. Die jüngsten Innovationen in der Extrusionstechnologie zielen darauf ab, die Verdaulichkeit und den Nährwert des Futters noch weiter zu verbessern. Die Hersteller sind nun in der Lage, Prozessparameter wie Feuchtigkeitsgehalt, Temperatur und Druck mit bisher unerreichter Präzision einzustellen.

Diese Innovationen haben die Herstellung von Futterpellets mit gezielten physikalischen und ernährungsphysiologischen Eigenschaften ermöglicht. Auf diese Weise können die Erzeuger spezielle Futtermittel formulieren, die nicht nur die grundlegenden Ernährungsbedürfnisse der Fische erfüllen, sondern auch ihre Immunreaktionen und allgemeinen Wachstumsraten fördern.

Darüber hinaus werden durch die Integration fortschrittlicher Automatisierung in die Produktionslinie menschliche Fehler minimiert und die Konsistenz jeder Charge sichergestellt. Dies ist besonders wertvoll, wenn der Betrieb aufgestockt wird, da es garantiert, dass jedes Pellet die hohen Standards erfüllt, die in der modernen Aquakultur erforderlich sind.

In der Praxis ermöglichen kontinuierliche Verbesserungen bei der Konstruktion der Anlagen - von der anfänglichen Vorbereitung des Rohmaterials bis hin zu den letzten Verpackungsstufen - den Herstellern bemerkenswerte Ergebnisse. Qualitätskontrollmaßnahmen wie Inline-Feuchtigkeitssensoren und Pellet-Integritätstester helfen dabei, Abweichungen in Echtzeit zu erkennen und zu korrigieren, um sicherzustellen, dass das Endprodukt den gewünschten Spezifikationen entspricht.

Strategien für eine kosteneffiziente Produktion

Trotz der technischen Komplexität und der hohen Anfangsinvestitionen, die mit Extrusionsanlagen verbunden sind, stellen viele Hersteller fest, dass die langfristigen Vorteile die Ausgaben rechtfertigen. Zu den wichtigsten Strategien für eine kosteneffiziente Produktion gehören die Optimierung des Rohstoffeinsatzes, der Einsatz energieeffizienter Trocknungs- und Kühlsysteme und die Verwendung automatischer Prozesskontrollen zur Gewährleistung einer gleichbleibenden Pelletqualität.

Regelmäßige vorbeugende Wartung ist ebenfalls wichtig. Durch die schrittweise Anpassung der Produktion an die Marktnachfrage und die Einhaltung eines strengen Wartungsplans können die Betriebe die Ausfallzeiten minimieren und die Kosteneffizienz insgesamt verbessern.

Umweltaspekte und Nachhaltigkeit

Auf dem heutigen umweltbewussten Markt ist die Nachhaltigkeit ein entscheidender Faktor, der die Produktionsmethoden beeinflusst. Das Extrusionsverfahren mit seiner Fähigkeit zur präzisen Steuerung und effizienten Nutzung von Rohstoffen bietet mehrere Umweltvorteile. Durch die Minimierung von Abfällen während der Produktion und die Verbesserung der Futterverwertung tragen extrudierte Pellets zu einer geringeren Umweltbelastung bei.

Nachhaltige Praktiken in der Futtermittelproduktion schonen nicht nur die natürlichen Ressourcen, sondern helfen den Aquakulturbetrieben auch, die immer strengeren Umweltvorschriften einzuhalten. Dies entspricht dem weltweiten Trend zu einer nachhaltigen Produktion von Meeresfrüchten und verantwortungsvollen Aquakulturpraktiken.

Viele moderne Fischfutter-Extruder sind mit Blick auf die Energieeffizienz konzipiert. Innovationen bei den Trocknungs- und Kühlsystemen tragen dazu bei, den Energieverbrauch erheblich zu senken und damit die Gesamtumweltbelastung durch den Produktionsprozess zu verringern.

Die Nachhaltigkeit wird durch Fortschritte bei der Beschaffung von Rohstoffen weiter verbessert. Die Branche verlässt sich zunehmend auf erneuerbare, hochwertige Inhaltsstoffe, die das Wohlergehen von Wasserlebewesen unterstützen und sicherstellen, dass sich die Aquakultur als nachhaltiger und verantwortungsvoller Sektor der Lebensmittelproduktion weiterentwickelt.

Optimierung der Produktion durch Prozessintegration

Auf dem wettbewerbsintensiven Aquakulturmarkt von heute ist die Integration mehrerer Produktionsprozesse in ein rationalisiertes System unerlässlich. Durch die Verknüpfung aller Phasen - von der Vorbereitung des Rohmaterials bis zur Verpackung - wird eine zusammenhängende Produktionslinie erreicht, die Ausfallzeiten minimiert und eine gleichbleibende Qualität gewährleistet.

Automatisierte Überwachungssysteme und Prozesssensoren ermöglichen es den Herstellern, jeden Schritt in Echtzeit zu verfolgen. Abweichungen werden schnell erkannt und ermöglichen rasche Anpassungen, um die Prozesskonsistenz zu erhalten und den Nährstoffgehalt und die physikalischen Eigenschaften der Futterpellets zu optimieren.

Die Integration einer hochwertigen Fischfutter-Extrudermaschine in eine größere Produktionslinie verbessert nicht nur die Produktqualität, sondern unterstützt auch die betriebliche Gesamteffizienz und stellt sicher, dass die Produzenten die steigenden Marktanforderungen zuverlässig und nachhaltig erfüllen können.

Innovationen in Verpackung und Vertrieb

Sobald qualitativ hochwertige Fischfutterpellets hergestellt sind, sind eine effektive Verpackung und ein effektiver Vertrieb unerlässlich, um Frische und Nährwert zu erhalten. Moderne Verpackungslösungen, einschließlich Vakuumversiegelung und feuchtigkeitsbeständige Materialien, schützen die Pellets während des Transports und erhöhen gleichzeitig die Attraktivität der Marke.

Auffällige, informative Verpackungen mit Nährwertangaben und Verwendungshinweisen fördern das Vertrauen der Kunden und den Wiedererkennungswert der Marke. Die nahtlose Integration von Produktion, Verpackung und Vertrieb stärkt den Ruf der Hersteller als Anbieter von hochwertigem Futter.

Fallstudien und Erfolgsgeschichten aus der Industrie

Zahlreiche Aquakulturbetriebe auf der ganzen Welt haben die Extrusionstechnologie erfolgreich eingesetzt, um ihre Futtermittelproduktionsprozesse zu revolutionieren. Eine bemerkenswerte Erfolgsgeschichte betrifft eine mittelgroße Aquakulturfarm, die von traditionellen Pelletmühlen auf ein extrusionsbasiertes System umgestellt hat, was zu erheblichen Verbesserungen bei der Futterverwertung, weniger Abfall und einem verbesserten Fischwachstum führte.

Andere Anwendungen konzentrierten sich auf die Herstellung spezieller Futtermittel, die auf die besonderen Anforderungen lokaler Fischarten zugeschnitten sind. Durch die Optimierung von Produktionsparametern wie Feuchtigkeit, Temperatur und Druck erreichten diese Hersteller einen maßgeschneiderten Auftrieb und eine besondere Textur der Pellets, was zu einer verbesserten Fütterungseffizienz und höheren Erträgen führte.

Die Integration von robusten Qualitätskontrollmaßnahmen und fortschrittlicher Produktionsautomatisierung hat bei vielen Herstellern, die die Extrusionstechnologie eingeführt haben, zu geringeren Ausfallzeiten, niedrigeren Betriebskosten und höherer Rentabilität geführt.

Bewältigung gemeinsamer Herausforderungen

Obwohl die Vorteile der Extrusionstechnologie beträchtlich sind, gibt es nach wie vor Herausforderungen wie hohe Anfangskapitalkosten und das Management von Rohstoffschwankungen. Die Hersteller haben diese Probleme durch die Entwicklung innovativer Prozesssteuerungsstrategien zur Aufrechterhaltung optimaler Bedingungen und durch Investitionen in Routinewartung und Bedienerschulung gelöst.

Diese proaktiven Maßnahmen tragen zu einem robusten Produktionsprozess bei, der eine gleichbleibend hohe Qualität von Fischfutterpellets liefert und gleichzeitig die Betriebskosten minimiert.

Schlussfolgerung: Zukunftsperspektiven und Schlussgedanken

Die Fischfutter-Extrudermaschine hat die Landschaft der Aquakultur-Futterpelletproduktion neu gestaltet. Mit ihrer Fähigkeit, spezielle Pellets zu produzieren - ob schwimmend, sinkend oder langsam sinkend - bietet sie Aquakulturproduzenten eine hervorragende Kontrolle über die Futterqualität und die Prozesseffizienz.

Mit Blick auf die Zukunft wird die Betonung von Nachhaltigkeit, Effizienz und verbesserten Nährwertprofilen weiterhin die Innovation in der Extrusionstechnologie vorantreiben. Investitionen in fortschrittliche Anlagen und die Integration der Prozessautomatisierung sind der Schlüssel zur Erfüllung der künftigen Marktanforderungen.

Ganz gleich, ob Sie ein erfahrener Aquakulturprofi oder ein Neuling in der Futtermittelproduktion sind, die Einführung moderner Extrusionstechnologie ist ein strategischer Schritt hin zu mehr Produktivität und langfristigem Erfolg.

FRAGEN UND ANTWORTEN

Q1: Was macht die Fischfutter-Extruder-Maschine so effektiv bei der Herstellung von Fischfutterpellets?

A: Die Maschine nutzt hohe Temperaturen, Druck und mechanische Kraft, um Stärke zu gelatinieren und poröse Pellets zu erzeugen. Dieser Prozess erhöht die Nährstoffverfügbarkeit, verbessert die Verdaulichkeit und ermöglicht eine präzise Kontrolle des Auftriebs der Pellets.

F2: Wie unterscheiden sich schwimmende, sinkende und langsam sinkende Pellets in Produktion und Anwendung?

A: Schwimmende Pellets sind für Oberflächenfresser gedacht, sinkende Pellets sind ideal für Bodenfresser, und langsam sinkende Pellets bieten eine ausgewogene Option für Mittelwasserfresser. Diese Unterschiede werden durch Anpassung der Extrusionsparameter wie Feuchtigkeit und Dichte erreicht.

F3: Was sind die Hauptvorteile der Extrusionstechnologie gegenüber herkömmlichen Pelletierverfahren?

A: Die Extrusionstechnologie verbessert die Nährstoffbindung durch kontrollierte Verkleisterung, verbessert die Integrität und Verdaulichkeit der Pellets und ermöglicht eine präzise Kontrolle des Auftriebs, was zu einer besseren Futterqualität bei weniger Abfall führt.

F4: Sind die anfänglichen Investitionen für Extrusionsanlagen durch den langfristigen Nutzen gerechtfertigt?

A: Ja. Obwohl die Anfangskosten höher sind, tragen die langfristigen Vorteile in Bezug auf Futterqualität, Effizienz und Abfallreduzierung zu erheblichen Gesamtkosteneinsparungen bei.

F5: Wie kann ich eine Fischfutter-Extrudermaschine in eine bestehende Produktionslinie integrieren?

A: Für die Integration ist es erforderlich, Ihre aktuelle Produktionsanlage zu bewerten, die Handhabung von Rohstoffen abzustimmen und kompatible Geräte wie Mischer, Trockner und Verpackungssysteme einzubinden. Die Beratung durch erfahrene Hersteller kann bei der Entwicklung einer nahtlosen Produktionslinie helfen.

Brauchen Sie Hilfe?

Andere Fragen brauchen Hilfe