Der weltweite Markt für Heimtierfutter wird den Prognosen zufolge einen Wert von $133 Milliarden bis 2030, und Hersteller, die in überlegene Technologien investieren lebensmittelverarbeitende Maschinen heute die Marken sind, denen die Verbraucher morgen vertrauen. Dieser Leitfaden führt Sie durch jeden Schritt - von der Auswahl der Geräte bis hin zur Zukunftssicherung Ihres Sortiments - damit Sie sicher und profitabel skalieren können.

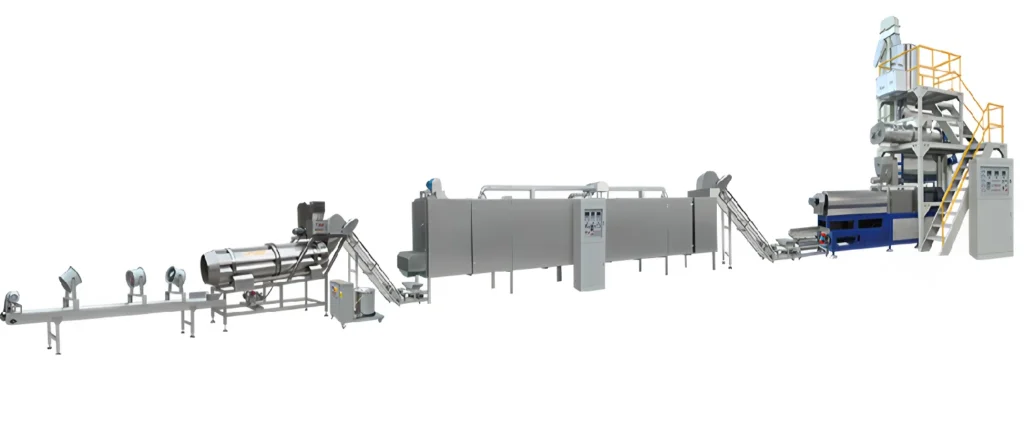

Ein kurzer Blick auf den modernen Produktionsfluss

Wenn Sie neu in der Herstellung von Tiernahrung sind, finden Sie hier die fünf Schritte, die fast jede Fabrik durchläuft:

- Vorbereitung der Zutaten - Mahlen, Mischen und hygienisches Wiegen.

- Umformung - Formung von Kroketten, Leckerlis oder Nassportionen.

- Kochen / Extrusion - Hitze und Druck für Sicherheit und Verdaulichkeit.

- Trocknen / Kühlen - Erreichen der Zielfeuchtigkeit für die Haltbarkeit.

- Verpackung - Versiegelung und Codierung zur Rückverfolgbarkeit.

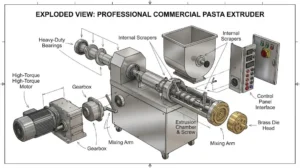

Ausrüstung Deep-Dive & Technische Benchmarks

Kernmaschinen im Vergleich - auf einen Blick

| Ausrüstung | Typische Leistung (kg/h) | Schlüsselmetrik | Unser Modell-Vorteil |

|---|---|---|---|

| Vorkonditionierer Mischer | 300 - 5,000 | ±1% Rezepturgenauigkeit | Doppelwelle, CIP-fähig |

| Einschneckenextruder | 500 - 7,000 | 15% Energieeinsparung | Patentierte Fasskühlung |

| Doppelschneckenextruder | 100 - 5,000 | Feuchte bis zu 35% | Schnell austauschbare Schraubenelemente |

| Mehrschichtiger Trockner | 200 - 10,000 | <10 min change‑over | Gas- oder Elektro-Hybrid |

| Vakuumbeschichter | 150 - 6,000 | Gleichmäßigkeit der Beschichtung >97% | Fettarmes Pickup-Design |

Doppelschnecke vs. Einfachschnecke - was passt zu Ihrem Rezept?

Die Doppelschneckentechnologie zeichnet sich durch hervorragende Misch- und Belüftungseigenschaften sowie eine hohe Feuchtigkeitsaufnahme aus - ideal für getreidefreie Formeln oder Frischfleischformeln. Einschneckenanlagen sind nach wie vor kosteneffizient für klassische Trockenfutter. Fragen Sie sich selbst:

- Sie benötigen > 25 % Frischfleisch? Die Doppelschnecke gewinnt.

- Das Budget als treibender Faktor? Einzelschnecke starten.

- Bald eine Erweiterung der SKUs? Die Doppelschnecke bietet Modularität.

Real-World Fallstudie: Verdreifachung der Produktion in Deutschland

Kunde / Standort: Mittelständischer Hersteller von Eigenmarken-Hundefutter, Hamburg

Herausforderung: Die 100 kg/h-Einschneckenanlage konnte die Nachfrage der Einzelhändler nicht befriedigen; die Ausfallzeiten betrugen durchschnittlich 14 % pro Monat.

Lösung: Installierte eine 300 kg/h Lebensmittelextruder, Mehrschichttrockner und CIP-System.

Ergebnisse (6 Monate):

- Leistung ↑ 210 % (100 → 310 kg/h)

- Ausfallzeit ↓ 3.8 %

- Energie pro kg ↓ 12 %

- Personalabbau 5 → 3 Bediener

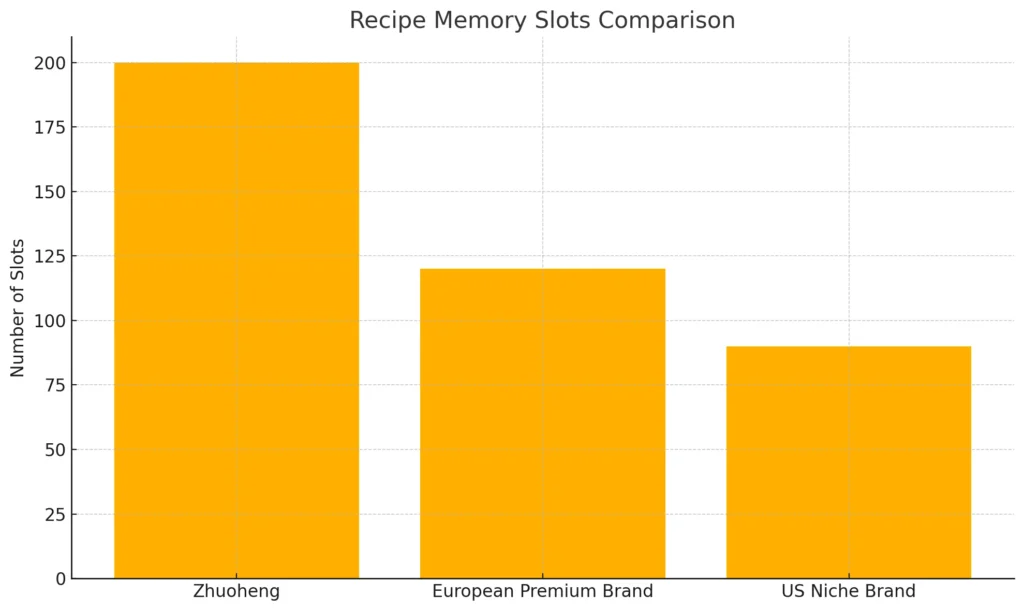

Wie wir im Vergleich zu globalen Marken abschneiden

| Merkmal | Zhuoheng | Europäische Premiummarke | US-Nischenmarke |

|---|---|---|---|

| Vorlaufzeit | 10-12 Wochen | 18-24 Wochen | 14-16 Wochen |

| Inbetriebnahme vor Ort | Eingeschlossen | Optional, kostspielig | Minimal |

| Rezeptur-Speicherplätze | 200+ | 120 | 90 |

| Energie-Effizienz | ★ ★★ ★ | ★ ★★ ★ | ★ ★ |

| Gesamtbetriebskosten (5 Jahre) | Niedrigste | Höchste | Mittel |

Herausforderungen und Zukunftsaussichten

Druck auf den Markt

- Verbrauchertransparenz: Die Käufer wollen die Herkunft jeder Zutat nachvollziehen können.

- Nachhaltigkeit: Erwarten Sie Anfragen zum CO2-Fußabdruck und zu recycelbaren Verpackungen.

- Engpässe in der Logistik: Die Überlastung der Häfen und der Mangel an Fahrern treiben die Kosten in die Höhe.

Wie die richtige Maschine diese Probleme löst

Durch die Integration von MES-Modulen kann unsere Anlage Chargendaten in Ihr ERP-System exportieren - bereit für Audits im Einzelhandel. Energieeffiziente Trockner senken den CO₂-Ausstoß pro Tonne um 18 %. Modulare Packstationen akzeptieren kompostierbare Folien mit geringfügigen Werkzeugwechseln..

Aktions-Checkliste vor der Investition

- Bestätigen Sie die Zielkapazität plus 30 % Spielraum.

- Fordern Sie CE- und ISO-Zertifikate in Ihrem Angebot an.

- Fordern Sie ein Energieverbrauchsblatt für drei Laststufen an.

- Budget für Ersatzteile (≈3 % von Cap-Ex jährlich).

- Buchen Sie vor dem Versand einen Factory Acceptance Test (FAT).

Häufig gestellte Fragen (FAQ)

Welche Maschine eignet sich am besten für fleischreiche, getreidefreie Futtermittel?

Eine Doppelschnecke Lebensmittelextruder verarbeitet bis zu 35 % Frischfleisch unter Beibehaltung der Ausdehnung und Dichtekontrolle.

Wie lange ist die durchschnittliche Installationsdauer?

Für eine 300 kg/h-Linie: 5 Tage Mechanik, 3 Tage Elektrik und 2 Tage Probelauf - bei normaler Betriebsbereitschaft.

Entsprechen Ihre Linien den FEDIAF-Richtlinien?

Ja. Unser Hygienedesign entspricht der Guten Herstellungspraxis der FEDIAF für Tiernahrung.

Kann ich mit demselben Extruder von Hundeleckerlis auf Katzenfutter umstellen?

Ja, absolut. Die Umstellung dauert ca. 20 Minuten durch Austausch der Matrizenplatten und Rezeptparameter.

Was ist die typische Vorlaufzeit?

10 - 12 Wochen ab Werk für Standardkonfigurationen; kundenspezifische Module können sich um 2 Wochen verlängern.