Einleitung: Die wachsende Bedeutung der Fischfutterproduktion

Die weltweite Aquakulturindustrie ist in den letzten zehn Jahren exponentiell gewachsen. Angesichts der steigenden Nachfrage nach hochwertigem Eiweiß und nachhaltigen Fischzuchtverfahren wollen immer mehr Investoren und Landwirte ihre eigenen Futtermittelproduktionslinien aufbauen.

Doch trotz seiner Beliebtheit haben viele Neueinsteiger mit einer wichtigen Frage zu kämpfen: Wie viel sollte eine Produktionslinie für Fischfutter kosten, und was bestimmt den Preis?

Dieser Leitfaden befasst sich eingehend mit der Preisgestaltung, der Produktionskapazität, der Technologie und dem ROI von Fischfutterproduktionsanlagen und bietet Einblicke aus der Praxis sowie unsere Produktionslinie für Fischfutter Lösungen.

Schlüsselfaktoren, die die Kosten der Fischfutterproduktionslinie beeinflussen

Bevor wir über spezifische Preisspannen sprechen, ist es wichtig, die zahlreichen Variablen zu verstehen, die die Kosten beeinflussen. Basierend auf unserem weltweiten Kundenfeedback und technischen Erkenntnissen, neun Hauptfaktoren die endgültige Investition beeinflussen:

1. Produktionskapazität

Die stündliche Leistung einer Anlage bestimmt maßgeblich die Kosten. Die Linien reichen von 100kg/h bis 10 Tonnen/h. Die Kapazität beeinflusst die Motorleistung, die Stärke des Getriebes, die Größe des Extruderzylinders und die Komplexität der Automatisierung.

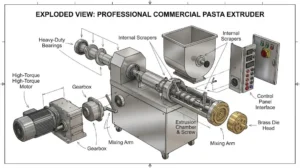

2. Typ des Extruders

Trockener Typ: Geringere Kosten, ideal für schwimmendes Futter, einfache Struktur

Nass-Typ: Höhere Kosten, erfordert einen Kessel, bietet eine bessere Verkleisterung

Doppelschnecke: Erstklassige Wahl für hochwertiges Futter, gleichmäßige Extrusion, hohe Haltbarkeit

3. Automatisierungsgrad

Manuell / halbautomatisch: Geeignet für kleine Werkstätten

Vollautomatisch PLC: Mittlere Fabriken

Integration der intelligenten Fabrik: Moderne Produktion in großem Maßstab

4. Materialien und Verarbeitungsqualität

Legierung und Härte des Laufs

Motormarke und Wirkungsgrad

Schneidevorrichtung

Komponenten aus rostfreiem Stahl für Korrosionsbeständigkeit

5. Anforderung an die Futtermittelart

Schwimmendes Futter

Sinkendes Futter

Langsam sinkender Vorschub

Unterschiedliche Futtermittel erfordern Anpassungen bei der Extrusionstemperatur, dem Feuchtigkeitsgehalt und der Stärkeverkleisterung.

6. Lokale Leistungsstandards

Spannung, Frequenz und Verfügbarkeit von Drehstrom beeinflussen die Motorauswahl und die Kosten.

7. Einbaubedingungen

Fabrikraum

Festigkeit des Fundaments

Belüftung und Klimaüberlegungen

8. Kundendienst und Ersatzteile

Die langfristigen Wartungskosten sind oft höher als die Anfangsinvestitionen. Ein zuverlässiger Kundendienst verringert die Ausfallzeiten.

9. Marke & Technologie

Europäische Marken sind in der Regel 3 bis 10 Mal teurer als chinesische Hersteller, bieten aber möglicherweise fortschrittliche Automatisierungs- oder Energiespartechnik.

Detaillierte Preisspannen: Klein, Mittel, Groß

Kleine Fischfutter-Produktionslinie (100-300 kg/h)

Typischer Preis: USD 8.000 - 25.000

Geeignet für kleine landwirtschaftliche Betriebe, Start-ups und lokale Werkstätten

Konfiguration: Zerkleinerer → Mischer → Fischfutter-Extruder (trockener Typ) → Trockner → Würzen → Verpacken

Mittlere Fischfutter-Produktionslinie (300-1.000 kg/h)

Typischer Preis: USD 25.000 - 80.000

Verwendung durch mittlere Futtermittelfabriken, staatliche Projekte, expandierende Aquakulturbetriebe

Konfiguration: Doppelwellenmischer → Schneckenzuführung → Lebensmittel Fischverarbeitungsanlagen (trocken/nass) → Mehrschichttrockner → Beschichtung → halbautomatische Verpackung

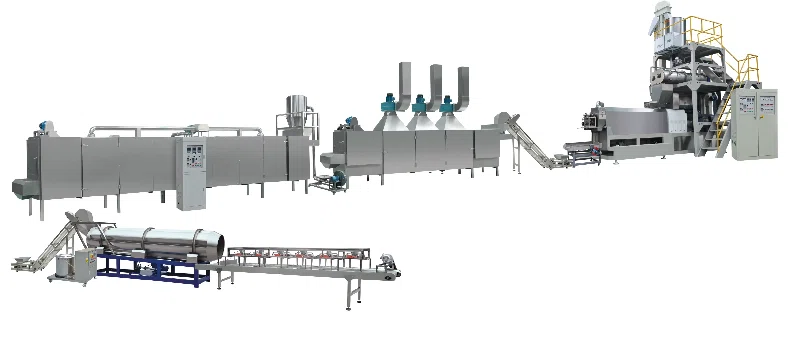

Große Fischfutter-Produktionslinie (1-10 T/H)

Typischer Preis: USD 80.000 - 650.000

Zielgruppe: Große Futtermittelfabriken, Exporteure, nationale Aquakulturkonzerne

Konfiguration: Doppelschnecke FischfutterverarbeitungsmaschinePLC-Automatisierung, Dampfaufbereitung, energiesparende Trockner, Struktur aus rostfreiem Stahl

Warum die Preise schwanken: Technische Unterschiede verstehen

Trockener Extruder: Billigstes, schwimmendes Grundfutter

Nassextruder: Mittlere Kosten, bessere Verkleisterung, hohe Stabilität

Zweischneckenextruder: Erstklassiges, hochwertiges Futter, gleichmäßige Leistung, lange Lebensdauer

Andere Faktoren: Motormarke, Stahlqualität, Beschichtungssystem, Automatisierungsgrad, Verfügbarkeit von Ersatzteilen.

Produktionsflussdiagramm und detaillierter Prozess

1. Rohmaterial Schleifen

Pulverisiert Mais, Sojabohnen, Weizen, Fischmehl usw.

Gewährleistet eine einheitliche Partikelgröße für eine gleichmäßige Extrusion

2. Mischen

Homogenisierung von Eiweiß, Stärke, Fett und Vitaminen

Reduziert die ungleichmäßige Zuführung zum Extruder

3. Extrusion

Erhöht die Temperatur für die Verkleisterung der Stärke

Formt Pellets, stellt die Dichte für schwimmendes oder sinkendes Futter ein

4. Trocknen

Reduziert die Feuchtigkeit auf 10-12%

Bewahrt die Nährstoffe und verlängert die Haltbarkeit

5. Beschichtung & Aromastoffe

Enthält Fischöl, Lockstoffe und Mikronährstoffe

Verbessert die Schmackhaftigkeit des Futters

6. Kühlung

Senkt die Pellettemperatur

Verhindert Kondenswasserbildung während der Lagerung

7. Verpacken

Automatische oder halbautomatische Verpackung

Gewährleistet gleichmäßiges Gewicht und hygienische Verpackung

Globale Markteinblicke (2025 Daten)

| Region | Beliebte Liniengröße | Grund |

|---|---|---|

| Afrika | 150-500kg/h | Tilapia-Zucht |

| Südostasien | 1-3T/H | Shrimp- und Welsindustrie |

| Naher Osten | 2-5T/H | Große Futterverteiler |

| S. Amerika | 500-1000kg/h | Regionale Fischfutterlieferanten |

Investitions- und ROI-Analyse

Kleine Linie: 200kg/h → 1,5 Tonnen/Tag → $60-120 Gewinn/Tonne → Amortisation 1-3 Monate

Mittlere Linie: 500kg/h → 4-6 Tonnen/Tag → $70-150 Gewinn/Tonne → Amortisation 2-5 Monate

Große Linie: 2T/H → 16-40 Tonnen/Tag → Amortisation 3-8 Monate

Schlüsselfaktoren: Rohstoffkosten, Arbeit, Strom, lokale Marktpreise.

Aufschlüsselung der Betriebskosten

Elektrizitätsverbrauch (5-20 kWh/Tonne je nach Linie)

Arbeitskräfte (2-12 Arbeiter je nach Automatisierung)

Rohmaterial (50-70% der Gesamtkosten)

Wartung und Ersatzteile (1-5% der Investition jährlich)

Verpackung und Logistik

Fortgeschrittene Tipps zur Kostenreduzierung und Qualitätsverbesserung

Verwendung hochwertiger Rohstoffe

Optimierung von Extrudertemperatur und Feuchtigkeit

Regelmäßige Wartung von Zylinder und Schnecke

Implementierung der automatischen Dosierung

Wiederverwendung von Kühlwasser und energiesparender Trockner

Warum sollten Sie sich für unsere Fischfutter-Produktionslinie entscheiden?

Kapazitätsflexibilität (100kg/h-10T/H)

15+ Jahre Designerfahrung

Weltweite Installation und Kundendienst

Energiesparende und kosteneffiziente Lösungen

Schlüsselfertige Projekte aus einer Hand

Erweiterte FAQ (Abschnitt Q&A)

-

Q1: Kann ich eine kleine Leitung später auf eine mittlere aufrüsten?

Ja, alle unsere Anlagen sind modular und aufrüstbar.

-

Q2: Wie entscheidet man sich für einen schwimmenden oder sinkenden Extruder?

Abhängig von der Fischart: Oberflächenfresser → schwimmend; Bodenfresser → sinkend.

-

F3: Wie oft sollte die Wartung durchgeführt werden?

Täglich: Schnecke und Zylinder reinigen;

Monatlich: Motor und Lager prüfen;

Jährlich: Überholung der wichtigsten Teile. -

F4: Ist die Installation vor Ort weltweit möglich?

Ja, professionelle Ingenieure können weltweit helfen.

-

F5: Wie hoch ist die erwartete Lebensdauer des Extruders?

Hochwertiger Extruder: 10-15 Jahre bei ordnungsgemäßer Wartung.

-

F6: Wie lassen sich die Energiekosten senken?

Energiesparende Motoren verwenden

Rückgewinnung von Wärme aus dem Trockner

Optimieren der Prozessparameter