In der modernen Aquakulturindustrie ist die Herstellung von hochwertigem Fischfutter entscheidend für die Verbesserung des Fischwachstums, der Gesundheit und der Gesamtproduktivität des Betriebs. Viele kleine und mittlere Aquakulturbetriebe stehen vor Herausforderungen wie uneinheitlicher Futterqualität, Nährstoffverlusten und hohen Produktionskosten. Ein Verständnis des gesamten Produktionsprozesses - von der Auswahl des Rohmaterials bis zur Verpackung der fertigen Pellets - gewährleistet nicht nur eine hervorragende Futterleistung, sondern maximiert auch die Rentabilität.

Schritt 1: Auswahl und Aufbereitung von Rohstoffen

Die Grundlage eines hochwertigen Fischfutters liegt in der Auswahl der Rohstoffe. Typische Rohstoffe sind Fischmehl, Sojamehl, Maiskleber, Weizen, Reiskleie und ätherische Öle. Je nach Zieltierart - Fleischfresser, Allesfresser oder Pflanzenfresser - muss die Nährstoffzusammensetzung sorgfältig formuliert werden. Zum Beispiel:

Inhaltsstoffe, Funktion und typischer Prozentsatz der Inhaltsstoffe

| Zutat | Funktion | Typischer Einschluss % |

|---|---|---|

| Fischmehl | Proteinquelle, Wachstumsförderer | 20-40% |

| Sojabohnenmehl | Pflanzliches Eiweiß, Aminosäuren | 15-25% |

| Maisgluten | Energie, Bindung | 10-20% |

| Weizen | Stärke, Bindemittel für Pellets | 5-15% |

| Reiskleie | Fett, Ballaststoffe | 5-10% |

| Fischöl | Omega-3, Lockstoff | 1-5% |

| Vitamin- und Mineralstoffvormischung | Gesundheit, Immunität | 0,5-2% |

Die Rohstoffe sollten sauber und trocken sein und mit einer Hammermühle oder einem Mahlwerk auf eine gleichmäßige Feinheit (0,5-0,8 mm) gemahlen werden, um die Verdaulichkeit und die Pelletbildung zu verbessern. Eine fortschrittliche Vermahlung gewährleistet eine gleichmäßige Partikelgröße und verbessert die Homogenität des Futters und die Bindungseigenschaften während der Extrusion.

Schritt 2: Mischen und Homogenisieren

Genaues Mischen ist entscheidend, um sicherzustellen, dass jedes Pellet den richtigen Anteil an Nährstoffen enthält. Für die gleichmäßige Verteilung der pulverförmigen Zutaten wird in der Regel ein Bandmixer oder Paddelmischer verwendet. Flüssigkeiten wie Fischöl oder Vitaminvormischungen werden gegen Ende hinzugefügt und gründlich homogenisiert. Der angestrebte Feuchtigkeitsgehalt nach dem Mischen liegt bei 12-14%.

Im industriellen Maßstab können automatische Wäge- und Dosiersysteme die Genauigkeit drastisch verbessern, menschliche Fehler reduzieren und die Produktionseffizienz optimieren.

Schritt 3: Konditionierung und Vorverarbeitung

Die Konditionierung ist ein optionaler, aber sehr empfehlenswerter Schritt, insbesondere bei Verwendung eines Fischfutter-Extruder. In einem Dampfkonditionierer wird die Futtermischung kontrollierter Hitze und Feuchtigkeit ausgesetzt, wodurch die Verkleisterung der Stärke eingeleitet und die Bindung der Pellets verbessert wird. Dieser Schritt reduziert auch die mikrobielle Kontamination und verbessert die Verdaulichkeit.

Typische Konditionierungsparameter

| Parameter | Wert | Zweck |

|---|---|---|

| Temperatur | 70-90 °C | Partielle Stärkeverkleisterung |

| Luftfeuchtigkeit | 12-15% | Verbesserung der Pelletbindung |

| Verweildauer | 2-5 Minuten | Gleichmäßige Wärme- und Feuchtigkeitsverteilung |

Schritt 4: Extrusion oder Pelletierung

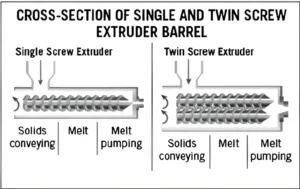

Der Extrusionsschritt ist das Herzstück des Produktionsprozesses. Das konditionierte Gemisch wird in einen Ein- oder Doppelschneckenextruder geleitet, wo hoher Druck, hohe Temperatur (120-150 °C) und mechanische Scherung das Material in Pellets verwandeln. Zu den wichtigsten Parametern gehören:

Pelletgröße: 0,9-12 mm, je nach Fischart

Futterart: schwimmend, sinkend oder langsam sinkend

Form und Dichte: anpassbar an die spezifischen Anforderungen der Aquakultur

Kochgrad: gewährleistet Verdaulichkeit und Nährstoffverfügbarkeit

Schwimmende Pellets sind in der modernen Fischzucht besonders vorteilhaft, da sie es den Landwirten ermöglichen, die Fütterung zu überwachen, Abfälle zu reduzieren und die Wasserqualität zu verbessern. Doppelschneckenextruder bieten eine präzise Kontrolle über Form, Größe und Nährstoffrückhalt und sorgen für gleichbleibend hochwertige Pellets.

Schritt 5: Trocknen

Frisch extrudierte Pellets haben einen hohen Feuchtigkeitsgehalt (~22-28%) und müssen auf ≤10% getrocknet werden, um Schimmelbildung zu verhindern und die Lagerfähigkeit zu verlängern. Empfehlenswert sind kontinuierliche Bandtrockner mit kontrolliertem Luftstrom und Temperaturzonen. Eine ordnungsgemäße Trocknung gewährleistet die physikalische Stabilität und verhindert das Auslaugen von Nährstoffen.

Schritt 6: Beschichtung und Aromatisierung

Nach dem Trocknen können die Pellets mit Hilfe einer Vakuumbeschichtungsmaschine mit Fischöl, Vitaminen oder Lockstoffen beschichtet werden. Dies verbessert die Schmackhaftigkeit, den Energiegehalt und die Futterverwertung (Feed Conversion Ratio, FCR), die für die Rentabilität der Aquakultur entscheidend ist.

Schritt 7: Kühlung und Siebung

Die Kühlung stabilisiert die Pellets und verhindert Kondensation in der Verpackung. Durch Sieben werden zerbrochene Pellets und Staub entfernt, so dass nur hochwertiges Futter in die Lagerung oder den Verkauf gelangt. Ein Gegenstromkühler ist ideal, um eine konstante Temperatur (~30 °C) und die Integrität der Pellets zu gewährleisten.

Schritt 8: Verpackung und Lagerung

Eine ordnungsgemäße Verpackung ist für die Erhaltung der Futtermittelqualität unerlässlich. Pellets werden in der Regel in PP/PE-Verbundsäcken oder mehrlagigen Vakuumbeuteln verpackt. Die Lagerung sollte in einem trockenen, belüfteten Lager mit einer Temperatur von <30 °C und einer Luftfeuchtigkeit von <70% erfolgen.

Ernährungsoptimierung und artenspezifisches Futter

Verschiedene Fischarten haben unterschiedliche Ernährungsbedürfnisse. Zum Beispiel:

Spezies-spezifische Futtermittelformulierung

| Arten | Eiweiß % | Fett % | Pellet Typ |

|---|---|---|---|

| Tilapia | 28-32% | 5-8% | Schwimmend |

| Wels | 30-35% | 6-10% | Versenkung |

| Lachs | 40-45% | 15-20% | Schwimmend |

| Karpfen | 25-30% | 4-6% | Langsam sinkend |

Die Optimierung der Nährstoffzusammensetzung gewährleistet Wachstum, Immunität und Futtereffizienz. Fortschrittlich Fischfutterverarbeitungsmaschinen ermöglichen eine genaue Kontrolle des Eiweiß-, Fett-, Kohlenhydrat-, Vitamin- und Mineralstoffgehalts für jede Charge.

Praktische Tipps für die Qualitätskontrolle

Prüfen Sie den Auftrieb der Pellets: schwimmende Pellets sollten >12 Stunden schwimmen bleiben

Überwachung des Expansionsverhältnisses: Anpassung von Extrudertemperatur, Feuchtigkeit und Schneckendrehzahl

Test der Haltbarkeit: <5% Feinanteile nach Abkühlung

Regelmäßige Kalibrierung von Dosierern, Mischern und Dosiersystemen

Durchführung einer Proximitätsanalyse für Protein, Fett, Ballaststoffe und Asche

Aufrechterhaltung einer hygienischen Produktion zur Vermeidung bakterieller Kontamination

Allgemeine Probleme und Lösungen

Problem, Ursache und Lösung

| Problem | Ursache | Lösung |

|---|---|---|

| Pellets schwimmen schlecht | Übermäßige Feuchtigkeit, geringe Stärkeverkleisterung | Konditionierungstemperatur und Feuchtigkeit anpassen |

| Bruch von Pellets | Unzureichender Extrusionsdruck | Extruderdruck erhöhen oder Düse optimieren |

| Geringe Nährstoffretention | Überhitzung beim Strangpressen | Temperatur reduzieren oder Schneckendrehzahl anpassen |

| Schimmelbildung | Unsachgemäße Trocknung oder Lagerung | Trocknung auf ≤10% Feuchtigkeit und ordnungsgemäße Lagerung sicherstellen |

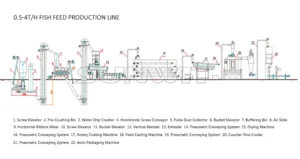

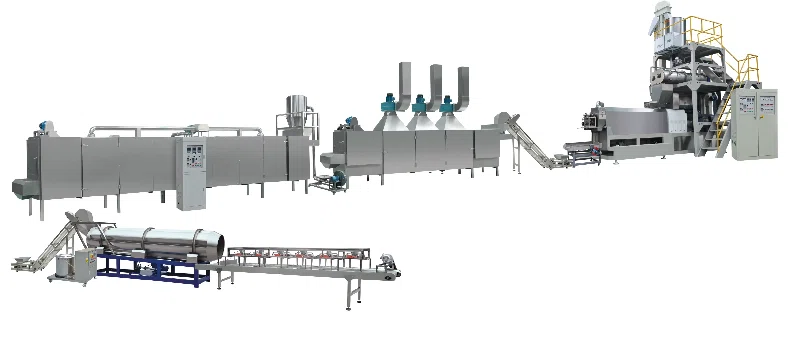

Maßgeschneiderte Lösungen mit unserer Ausrüstung

Unser schlüsselfertiges Produktionslinie für Fischfutter ermöglicht es den Kunden, Pelletgröße, -typ und -leistung individuell zu gestalten. Von der Zerkleinerung des Rohmaterials bis zur automatischen Verpackung bieten wir Lösungen für kleine landwirtschaftliche Betriebe, mittelständische Unternehmen und kommerzielle Großbetriebe weltweit. Mit unseren Doppelschneckenextrudern können Sie eine optimale Qualität der schwimmenden Pellets, eine hohe Nährstoffbindung und eine verbesserte Futterverwertung erreichen.

FAQs

-

F: Was sind die wichtigsten Schritte bei der Herstellung von Fischfutter?

A: Zu den wichtigsten Schritten gehören die Auswahl des Rohmaterials, das Mahlen, Mischen, Konditionieren, Extrudieren oder Pelletieren, Trocknen, Beschichten, Kühlen, Sieben und Verpacken. Jeder Schritt gewährleistet die Futterqualität und die artgerechte Ernährung.

-

F: Wie verbessert die Extrusion die Futtermittelqualität?

A: Die Extrusion verkleistert Stärke, denaturiert Proteine und verbessert die Pelletstruktur, die Verdaulichkeit und die Wasserstabilität, was zu einer besseren Futterverwertung und Wachstumsleistung führt.

-

F: Welche Rolle spielt die Beschichtung bei der Herstellung von Fischfutter?

A: Die Beschichtung mit Ölen, Vitaminen oder Lockstoffen verbessert die Schmackhaftigkeit, den Energiegehalt und die Futterverwertung, wodurch die Futterverschwendung verringert und das Wachstum verbessert wird.

-

F: Wie kann ich die richtige Pelletmühle auswählen?

A: Berücksichtigen Sie Kapazität, Pelletgröße, Form, Haltbarkeit, Energieeffizienz und Wartungsfreundlichkeit. Doppelschneckenextruder sind ideal für schwimmende Futtermittel, während Einschneckenmodelle für sinkende Futtermittel und kleine Produktionsmengen geeignet sind.

-

F: Wie sollte Fischfutter gelagert werden?

A: In trockenen, belüfteten Lagern bei <30 °C und <70% Feuchtigkeit lagern. Verwenden Sie eine feuchtigkeitsdichte Verpackung, um Nährstoffe zu erhalten und Schimmel zu vermeiden.