Warum diese Frage jetzt wichtig ist

Die Aquakulturindustrie befindet sich an einem Scheideweg. Futtermittel sind der größte Einzelposten bei den Produktionskosten für Zuchtfische, wilde Futterfischbestände stehen unter Druck, und die Käufer - vom Einzelhandel bis zum Endverbraucher - verlangen nach nachhaltigeren Proteinen. Die praktische Frage, vor der viele Futtermittelhersteller und Verarbeitungsbetriebe stehen, ist einfach und dringend: Kann ich pflanzliches oder Insektenprotein in Fischfutter mischen, um Kosten zu senken und Nachhaltigkeitsziele zu erreichen, ohne die Leistung der Fische zu beeinträchtigen?

Kurze AntwortJa - aber nur, wenn Sie Formulierung, Verarbeitung und Qualitätskontrolle als ein einziges, integriertes System betrachten. Dieser Artikel gibt Futtermittelherstellern, B2B-Einkäufern und verarbeitenden Unternehmen die praktischen, technischen und kommerziellen Anleitungen, die sie benötigen, um Hochleistungsfuttermittel zu bewerten, zu formulieren und zu produzieren, die Pflanzen- und Insektenproteine enthalten.

Kurzfassung - was Sie lernen werden

Nährwertvergleich zwischen Pflanzen-, Insekten- und mikrobiellen Proteinen und Fischmehl

Die wirklichen technischen Risiken (Faktoren, die der Ernährung entgegenwirken, Ungleichgewicht der Aminosäuren, Chitin, Aufnahme von Schwermetallen) und wie man sie entschärfen kann

Warum Extrusion und moderne Verfahrenstechnik das Spiel verändern - und auf welche Parameter es ankommt

Praktische Vertretungsbereiche und schrittweise Einführungshinweise für Produktionslinien für Fischfutter

Kostentreiber und Bewertung des ROI beim Wechsel von Inhaltsstoffen

Ein Fallbeispiel und eine Checkliste, die Ihr Futtermittelwerk heute nutzen kann

1. Das große Bild: Warum der Ersatz von Fischmehl eine strategische Notwendigkeit ist

Die weltweite Expansion der Aquakultur, die schwankenden Fischmehlpreise und der Druck der Umweltpolitik machen es strategisch notwendig, die Abhängigkeit von Proteinen aus dem Meer zu verringern. Fischmehl ist zwar ernährungsphysiologisch hervorragend, aber aufgrund von Versorgungsengpässen und ökologischen Bedenken muss die Industrie diversifizieren. Pflanzliche Proteine (Soja, Erbsen, Raps usw.), Insektenmehle (BSF-Larven, Mehlwürmer) und einzellige Proteine (SCP - Algen, Hefe, Bakterien) sind Teil des Instrumentariums. Die Aufgabe besteht darin, sie so zu mischen, dass das Wachstum der Fische, die Futterverwertung und die Produktqualität erhalten bleiben und gleichzeitig die Kosten und der Platzbedarf gesenkt werden.

Wichtige Leistungskennzahlen, die Futtermittelproduzenten überwachen

Proteingehalt (%) und tatsächlich verdauliches Protein

Profil der essentiellen Aminosäuren (Lysin, Methionin, Threonin, usw.)

Energie-Eiweiß-Verhältnis und Lipidqualität (Omega-3-Fettsäuren)

Futterverwertung (FCR) bei den Zielarten

Stabilität und Härte des Pelletwassers (wichtig für extrudiertes Futter)

Biosicherheitsparameter (Schwermetalle, Mykotoxine, Pestizidrückstände)

2. Pflanzenproteine - Vorteile, Grenzen und Verarbeitungslösungen

Vorteile

Kostengünstiger Rohstoff und weithin verfügbar

Vorhersehbare Lieferketten für viele Kulturpflanzen

Gute Proteinkonzentrationen nach Konzentration oder Isolierung (z. B. Sojakonzentrat)

Die wichtigsten Einschränkungen (und warum sie wichtig sind)

Anti-Ernährungsfaktoren (ANFs)Phytinsäure, Trypsininhibitoren, Lektine und Tannine. Diese verringern die Verdaulichkeit, binden Mineralien und können das Wachstum beeinträchtigen, wenn sie nicht behandelt werden.

Ungleichgewicht der AminosäurenViele pflanzliche Proteine sind arm an Methionin (und manchmal auch an Lysin), so dass eine Supplementierung erforderlich ist.

VerdaulichkeitRohes Pflanzenmehl hat aufgrund von Fasern und ANFs oft eine geringere In-vivo-Verdaulichkeit als Fischmehl.

Vorbehalte zur Nachhaltigkeit: Einige pflanzliche Quellen (z. B. Soja) werden mit der Abholzung von Wäldern in Verbindung gebracht, wenn sie nicht zertifiziert sind.

Lösungen für Verarbeitung und Formulierung

Thermische Verarbeitung / ExtrusionHochtemperatur-Kurzzeit-Extrusion (HTST) reduziert viele ANFs, verbessert die Gelatinierung der Stärke und die Denaturierung der Proteine und erhöht die Bioverfügbarkeit.

Enzymatische Behandlungen und FermentationMikrobielle Fermentation (Bacillus, Aspergillus) reduziert ANF, erhöht das lösliche Protein und verbessert manchmal die Schmackhaftigkeit.

Ergänzung durch Aminosäuren: Zugabe von kristallinem Methionin, Lysin und Threonin zur Wiederherstellung des Gleichgewichts in der Ernährung.

Strategie der Vermischung: Kombination von zwei oder mehr pflanzlichen Quellen (z. B. Soja + Erbsen) zur Ergänzung der Aminosäureprofile.

3. Insektenproteine - der aufgehende Stern, mit Nuancen

Ernährungsspezifische Stärken

Hoher Rohproteingehalt (40-60% TM für viele Insektenmahlzeiten) mit einem für viele Arten günstigen essentiellen Aminosäureprofil.

Reich an mittelkettigen Fettsäuren (z. B. Laurinsäure in BSF) und Mikronährstoffen (Eisen, Zink).

Natürliche bioaktive Verbindungen (antimikrobielle Peptide) können die Darmgesundheit unterstützen.

Primäre Einschränkungen und Management

Kosten: derzeit höher als Pflanzenmehl in loser Schüttung, aber mit zunehmender Größe schnell sinkend.

Chitin-GehaltChitin: Exoskelette enthalten Chitin, das bei einigen Arten die scheinbare Verdaulichkeit von Proteinen verringern kann; die Chitinase-Aktivität variiert von Fisch zu Fisch. Techniken wie Entfettung, Chitinreduktion oder enzymatische Vorbehandlung verbessern die Verwertung.

Sicherheit des SubstratsQualität des Futtersubstrats: Die Qualität des Futtersubstrats bestimmt die Schwermetall-/Pestizidrisiken - strenge Substratkontrollen und Prüfverfahren sind unerlässlich.

Lipid- und PUFA-ProfilInsektenlipide sind nicht reich an langkettigen Omega-3-Fettsäuren (DHA/EPA) - ergänzende Algenöle werden häufig verwendet, um die Lipide in der Ernährung von Meeresfischen auszugleichen.

Praktische Hinweise zur Substitution (allgemeine Regeln)

Allesfresser (Tilapia, Karpfen)Insektenmehl kann in kontrollierten Versuchen bis zu 30-50% Fischmehl ersetzen - niedrig anfangen und beobachten.

Fleischfresser (Salmoniden): Beginnen Sie mit dem Ersatz von 10-20% und ergänzen Sie bei Bedarf mit DHA/EPA-reichen Ölen.

Verwenden Sie entfettetes Insektenmehl wenn ein höherer Eiweiß- und ein geringerer Fettgehalt für die Pelletqualität erforderlich sind.

4. Einzellige Proteine (SCP) und Mikroalgen - konzentrierte Ernährung und funktionelle Vorteile

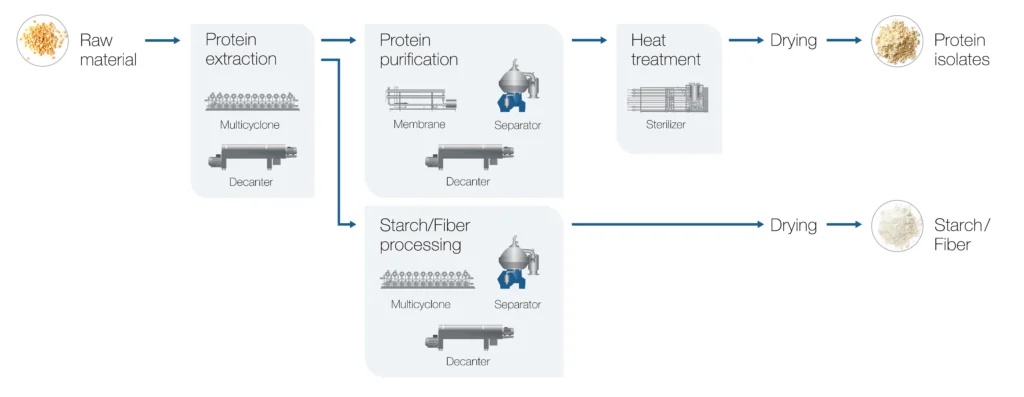

SCP aus Algen, Hefen, Pilzen und Bakterien können hervorragende Aminosäureprofile, funktionelle Vitamine, Pigmente und Omega-3-Vorstufen liefern. Mikroalgen liefern auch DHA/EPA, was sie zu einer idealen Ergänzung von Insekten- und Pflanzenmischungen macht.

Vorteile

Hochwertiges Eiweiß (30-70% je nach Organismus)

Ausgewogene EAAs und Vitamine (einschließlich B12)

Möglichkeit, auf industriellen CO₂-Strömen oder Abfallsubstraten zu wachsen → starker Fall von Kreislaufwirtschaft

Herausforderungen und Abhilfemaßnahmen

Gehalt an Nukleinsäure in einigen SCP erfordert Formulierungen/Verarbeitung zur Begrenzung der Harnsäurebelastung in den Zieltierarten. Eine enzymatische oder thermische Verarbeitung reduziert die Nukleinsäuren.

Verdaulichkeit der Zellwand: Die Zellwände von Mikroalgen können zäh sein - mechanisches Aufbrechen (Perlmühle, Ultraschall) verbessert den Zugang zu den Nährstoffen.

Kosten und Umfang: immer noch teurer als herkömmliche Zutaten, aber wertvoll bei geringerer Aufnahme wegen der funktionellen Vorteile (Immunstimulation, Pigmentierung, Anreicherung mit Omega-3-Fettsäuren).

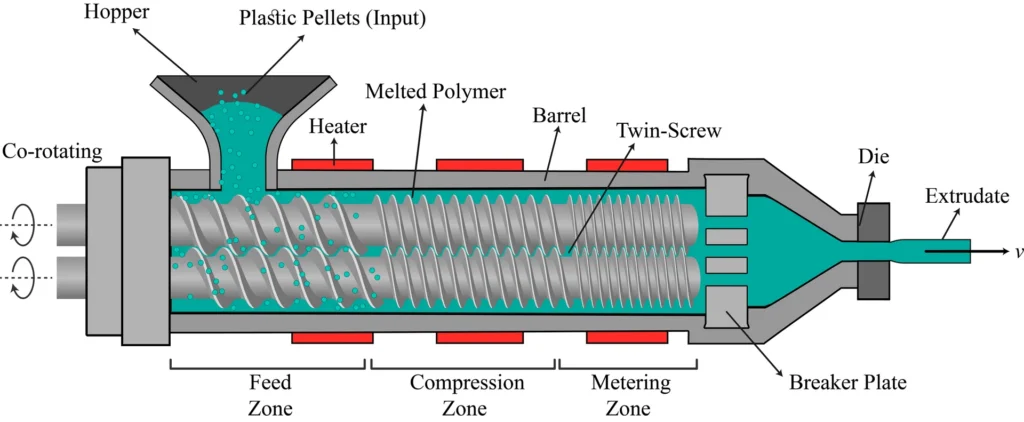

5. Wie die Extrusionstechnologie die Machbarkeit von Mischungen verändert

Die Extrusion ist das Rückgrat der moderne Futtermittelverarbeitung. Der richtige Extruder verwandelt eine heterogene Mischung aus pflanzlichen, insektenartigen und mikrobiellen Zutaten in stabile, verdauliche und schmackhafte Pellets.

Warum Extrusion hilft

ANF-DeaktivierungHitze und Scherung reduzieren viele nährstofffeindliche Faktoren.

Verbesserte VerdaulichkeitGelatinierung von Stärke und Denaturierung von nährstofffeindlichen Proteinen verbessert den enzymatischen Zugang.

Wasserstabilität der Pellets und Kontrolle des Aufschwimmens/Sinkens: Prozesseinstellungen erzeugen die gewünschte Dichte und den gewünschten Auftrieb.

Bindung und Textur: Durch die richtige Extrusion werden Feinanteile und Nährstoffauswaschungen reduziert.

Kritische Extrusionsparameter (praktische Bereiche und was zu überwachen ist)

Temperatur des Fasses (°C)Typisch 120-160°C für das vollständige Garen von Mischfutter - bei hitzeempfindlichen Zusatzstoffen niedriger einstellen.

Schneckendrehzahl (U/min) und spezifische mechanische Energie (SME)Höhere KMU erhöhen die Scherwärme - verbessert die Denaturierung, kann aber hitzelabile Vitamine schädigen.

Feuchtigkeitsgehalt (%): 18-25% in der Futtermischung vor der Matrize für viele Rezepturen; eine höhere Feuchtigkeit verringert die mechanische Scherung, kann aber die Expansion beeinträchtigen.

Formgröße und offene Fläche: Kontrolle des Pelletdurchmessers und der Dichte; kleine Matrizenöffnungen erhöhen Drehmoment und SME.

VorkonditionierungDie Zeit der Dampf- und Flüssigkeitszugabe vor dem Extruder beeinflusst die Gelatinierung der Stärke und die Denaturierung der Proteine.

Hinweis: Die genauen Parameter müssen für jedes Rezept validiert werden; Pilotversuche sind unerlässlich.

6. Praktische Formulierungsstrategie - schrittweise Einführung für Futtermittelfabriken

Phase 0 - Vorbereitung und Risikobewertung

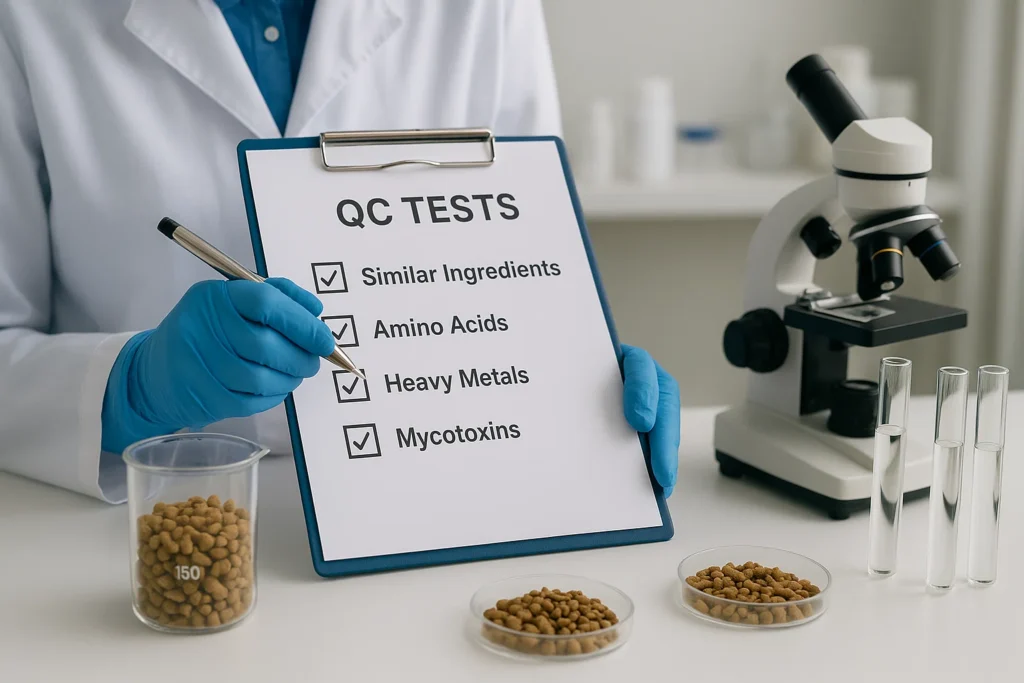

Überprüfung der Lieferanten von Zutaten (Analysezertifikate, Substratkontrollen für Insekten, Pestizid-/Schwermetalltests für Pflanzenmehle).

Analysieren Sie im Labor den Gehalt an Aminosäuren, Feuchtigkeit, Asche, Lipiden, Ballaststoffen und Antinährstoffen.

Phase 1 - Versuchsmischungen im Labor

Beginnen Sie mit einer konservativen Substitution (10-15% Fischmehlersatz).

Verwenden Sie eine Mischung: Kombinieren Sie ein pflanzliches Protein + Insektenmehl + Mikroalgen oder SCP für essentielle Lipide.

Nach Bedarf kristallines Methionin/Lysin hinzufügen.

Führen Sie eine Kleinserien-Extrusion mit unterschiedlichen Parametern durch, um eine Kochkurve zu erstellen.

Phase 2 - Pilotmaßstab und Auswuchsversuch

30- bis 90-tägiger Fütterungsversuch an Zieltierarten, Überwachung von FCR, SGR (spezifische Wachstumsrate), Überleben, Darmhistologie und Filetqualität.

Bewertung der physikalischen Eigenschaften von Pellets in Wasser (Zerfall, Nährstoffauswaschung).

Phase 3 - Markteinführung

Stufenweises Hochfahren der Produktion. Strenge Qualitätskontrolle für jede eingehende Charge von Inhaltsstoffen.

Verfolgen Sie die Wirtschaftlichkeit: Inhaltsstoffkosten pro Tonne, FCR-abhängige Futterkosten pro kg Fisch und Gesamt-ROI.

7. Überlegungen zu Kosten und ROI - wie man die Rechnung aufmacht

Die Umstellung auf gemischte Proteine ist nicht nur eine Frage der Ernährung, sondern auch eine geschäftliche Entscheidung. Pflanzen bieten in der Regel die größte unmittelbare Kostenersparnis bei den Rohstoffen, können aber Kosten für Zusatzstoffe (Enzyme, AA-Zusätze) und Verarbeitungsmodifikationen erfordern. Insekten- und SCP-Zutaten kosten zwar pro Tonne mehr, können aber die FCR, den Immunstatus und den Produktwert verbessern.

Beispiel für ein Kostenmodell (illustrativ)

Fischmehl: $1.800/MT (flüchtig)

Sojakonzentrat: $700/MT

Entfettetes BSF-Mehl: $2.500/MT

Algenmehl (DHA-Quelle): $5.000/MT

Wenn ein Basisfutter $1.200/MT mit 30% Fischmehl und FCR = 1,5 kostet, könnte eine Hybridformel, die das Fischmehl um 10 Prozentpunkte reduziert und BSF + Algen für die Stabilität hinzufügt, die Kosten für die Inhaltsstoffe um +$30-$80/MT verändern, aber die FCR um 0,05 reduzieren - was je nach Verkaufspreis und Mortalitätsreduzierung Einsparungen bringt. Rechnen Sie mit Ihren lokalen Kosten und den erwarteten Produktionszahlen.

Einfache Entscheidungs-Checkliste

Verfügbarkeit von Inhaltsstoffen und Preisstabilität?

Qualitätszertifikate und geprüfte Schadstoffwerte?

Verarbeitungskapazität und Flexibilität des Extruders?

Marktakzeptanz und Kennzeichnungsbedarf?

Ergebnisse des Pilotversuchs (FCR, Überleben, Wachstum)?

8. Fallbeispiel (zusammengesetzt, anonymisiert, praktisch)

Eine mittelgroße Futtermittelfabrik in Südostasien wollte den Einsatz von importiertem Fischmehl reduzieren. Sie:

Wir haben lokale Insektenproduzenten überprüft und entfettetes BSF-Mehl mit einheitlicher CA ausgewählt.

Neuformulierung eines Tilapia-Zuchtfutters: 20% Fischmehl → 10% Fischmehl + 8% BSF + 8% Erbsenkonzentrat + 2% Mikroalgen (DHA-Booster).

Angepasste Extrusionsparameter: Zylindertemperatur auf 140°C; Dampf des Vorkonditionierers erhöht; SME leicht erhöht für besseres Kochen.

Es wurde eine 60-tägige Auszucht durchgeführt: FCR verbessert von 1,60 → 1,55, Überlebensrate unverändert, Filetqualität akzeptabel.

Die Kosten für die Zutaten stiegen geringfügig, aber die verbesserte Umwandlung von Futter in Fisch und die lokale Beschaffung verringerten das Versorgungsrisiko und verbesserten die Margen über 12 Monate.

Die wichtigsten Erkenntnisse: Die schrittweise Substitution, die strenge Qualitätskontrolle der Zulieferer und die präzise Abstimmung der Extrusion machten das Programm zu einem Erfolg.

9. Kritische Schritte zur Qualitätskontrolle und Lebensmittelsicherheit

Prüfung eingehender Chargen auf Schwermetalle (Pb, Cd, Hg), Mykotoxine, Pestizidrückstände und mikrobielle Belastung.

Bei Insekten: Prüfung der Herkunft des Futtersubstrats, Abwesenheit von verbotenen Abfällen und Schwermetallgehalt.

Rückverfolgbarkeit: Chargennummerierung vom Rohmaterial bis zum fertigen Pellet.

Überwachung der Wasserstabilität des Pellets, der Lipidoxidationsindikatoren (TBARS) und der organoleptischen Eigenschaften.

10. Markt- und regulatorische Überlegungen

Beachten Sie die örtlichen Vorschriften über zulässige Substrate für die Insektenzucht und Zulassungen für neuartige Futtermittelzutaten.

Kennzeichnung: Wenn Sie "nachhaltig produzierten" Fisch vermarkten, stellen Sie sicher, dass die Dokumentation der Lieferkette die Behauptungen unterstützt.

Verbraucherwahrnehmung: Aufklärungsmarketing (Transparenz über Sicherheit und Vorteile von mit Insekten gefüttertem Fisch) fördert die Marktakzeptanz.

11. Gebrauchsfertige Checklisten für Futtermittelteams

Checkliste für das Ermittlungsverfahren

Lieferanten-CA, COA, Substratdokumentation (für Insekten)

Labor-Baselines: AA-Profil, ANF-Werte, Lipidklasse, Feuchtigkeit, Asche

Extruder-Fähigkeitsbericht: maximale Temperatur, SME-Bereich, Düsenoptionen

Checkliste für den Probelauf

Aufzeichnung der Extrusionsparameter pro Charge (Temperaturzonen, Schneckendrehzahl, Feuchtigkeit)

Physikalische Pellet-Tests: Schwimmen/Sinken, Zersetzung, Wasseraufnahme

Plan zur Überwachung der Tierversuche (FCR, SGR, histologische Probenahme)

Checkliste für die Markteinführung

Festlegung von QC-Annahmeschwellen für eingehende Materialien

Plan zur Absicherung von Preisen und Beständen

Einhaltung der Vorschriften für Marketing und Kennzeichnung

12. Praktische FAQs (erweitert & technisch)

F: Was ist ein sicherer erster Schritt für eine Futtermühle, die Fischmehl ersetzt?

A: Ersetzen Sie 5-15% des Fischmehls durch eine gemischte Alternative (Pflanze + Insekt oder Pflanze + SCP). Führen Sie kürzere Aufzuchtversuche durch und überwachen Sie FCR und Darmhistologie. Skalieren Sie erst nach anhaltend positiven Ergebnissen.

F: Werden durch die Extrusion immer nährstofffeindliche Faktoren entfernt?

A: Nein. Durch die Extrusion werden viele ANFs stark reduziert, aber nicht alle eliminiert. Eine enzymatische Vorbehandlung, Fermentierung oder zusätzliche Wärmebehandlung kann für bestimmte Pflanzenmehle weiterhin erforderlich sein.

F: Wie steuere ich den Omega-3-Spiegel bei der Verwendung von Insektenmahlzeiten?

A: Fügen Sie aus Mikroalgen gewonnene Öle/Mahlzeit in geringer Menge (1-3%) hinzu, um DHA/EPA in der Ernährung von Meerestieren wiederherzustellen; Allesfresser im Süßwasser benötigen oft weniger.

F: Gibt es Zertifizierungssysteme für Insektenmahlzeiten?

A: Ja - suchen Sie nach Lieferanten mit Zertifizierungen für Futtermittelqualität, Substratkontrolle und Laborprüfungen durch Dritte. Die Industriestandards entwickeln sich weiter; legen Sie Wert auf Rückverfolgbarkeit.

13. Abschließende praktische Empfehlungen

Klein anfangen und messenInkrementelle Substitution mit klarer KPI-Verfolgung ist der am wenigsten riskante Weg.

Verarbeitung und Formulierung als ein System behandeln: Die Auswahl der Zutaten bestimmt die Einstellungen für die Extrusion und andersherum.

Mischungen aus verschiedenen Quellen verwendenDie Kombination von Pflanze + Insekt + SCP bietet in der Regel die beste Mischung aus Kosten, Funktionalität und Nährwert.

Investitionen in Qualitätskontrolle und Lieferantenaudits: Das schwächste Glied ist oft die Variabilität der Rohmaterialien.

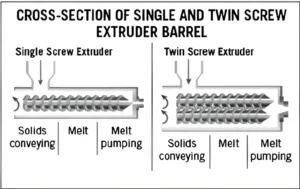

Aufrüstung der Ausrüstung in Betracht ziehen: modern Doppelschneckenextruder und vollautomatische Misch- und Konditionierungsanlagen erleichtern den Wechsel der Zutaten erheblich.

14. Volltext-Checkliste (eine Seite zum Mitnehmen für Betriebsteams)

Audit der Lieferanten → Labortest → Laborextrusion → Pilotanbau → Maßstab mit QC-Gates.

Überwachen: FCR, SGR, Überleben, physikalische Qualität der Pellets, Schadstofftests.

Führen Sie Aufzeichnungen: Zutatencharge → Verarbeitungsparameter → Fischleistung → Marktergebnisse.

15. Letzter Gedanke

Das Mischen von Pflanzen- und Insektenproteinen in Fischfutter ist kein Experiment mehr - es ist ein praktischer Weg zu einer widerstandsfähigeren, weniger umweltbelastenden Industrie. Die technischen Hürden sind real, aber sie sind mit der richtigen Kombination aus wissenschaftlicher Formulierung, robuster Verarbeitung (Extrusion) und sorgfältiger Qualitätskontrolle lösbar. Für Futtermittelwerke und Verarbeitungsbetriebe ist die Umstellung sowohl eine Herausforderung als auch eine Chance, Kosten zu optimieren, Lieferketten zu sichern und ein Produkt zu liefern, das der Markt zunehmend verlangt.

16. Q&A (Blog-ähnlicher Schlussabschnitt)

-

Wie schnell kann meine Mühle auf die Aufnahme von Insektenproteinen umstellen?

A: Mit Lieferantenaudits und einem 3-Phasen-Plan (Labor → Pilotphase → kommerzielle Phase) können viele Fabriken erste Versuche innerhalb von 2-3 Monaten durchführen.

-

Werden die Kunden Fische akzeptieren, die mit Insektenfutter gefüttert werden?

A: Zunehmend ja - Transparenz, Zertifizierungen und Marketingschulungen beschleunigen die Akzeptanz.

-

Brauche ich einen neuen Extruder?

A: Nicht immer. Viele moderne Doppelschneckenextruder verarbeiten gemischte Rohstoffe; möglicherweise müssen Sie nur den Prozess optimieren. Ältere Einschneckenextruder müssen möglicherweise aufgerüstet werden, um einen höheren Mittelwert und eine bessere Kochkontrolle zu erreichen.