Na indústria moderna da aquacultura, a produção de alimentos de alta qualidade para peixes é crucial para melhorar o crescimento, a saúde e a produtividade geral das explorações. Muitas pequenas e médias empresas de aquacultura enfrentam desafios como a qualidade inconsistente da ração, a perda de nutrientes e os elevados custos de produção. Compreender todo o processo de produção - desde a seleção da matéria-prima até à embalagem do granulado acabado - não só garante um desempenho superior da ração, como também maximiza a rentabilidade.

Etapa 1: Seleção e preparação da matéria-prima

A base de uma alimentação de qualidade para peixes reside na seleção das matérias-primas. Os materiais típicos incluem farinha de peixe, farinha de soja, glúten de milho, trigo, farelo de arroz e óleos essenciais. Dependendo da espécie-alvo - carnívora, omnívora ou herbívora - a composição nutricional deve ser cuidadosamente formulada. Por exemplo:

Ingredientes, função e percentagens de inclusão típicas

| Ingrediente | Função | Inclusão típica % |

|---|---|---|

| Farinha de peixe | Fonte de proteínas, promotor de crescimento | 20-40% |

| Farinha de soja | Proteínas vegetais, aminoácidos | 15-25% |

| Glúten de milho | Energia, ligação | 10-20% |

| Trigo | Amido, aglutinante de pellets | 5-15% |

| Farelo de arroz | Gordura, fibra | 5-10% |

| Óleo de peixe | Omega-3, atrativo | 1-5% |

| Pré-mistura de vitaminas e minerais | Saúde, imunidade | 0,5-2% |

As matérias-primas devem estar limpas, secas e moídas com uma finura uniforme (0,5-0,8 mm) utilizando um moinho de martelos ou um triturador para melhorar a digestibilidade e a formação de pellets. A moagem avançada garante um tamanho de partícula consistente, melhorando a homogeneidade da ração e as propriedades de ligação durante a extrusão.

Etapa 2: Mistura e homogeneização

A mistura exacta é fundamental para garantir que cada granulado contém a proporção correta de nutrientes. Normalmente, utiliza-se um misturador de fita ou um misturador de pás para uma distribuição uniforme dos ingredientes em pó. Líquidos como óleo de peixe ou pré-misturas de vitaminas são adicionados no final e completamente homogeneizados. O teor de humidade pretendido após a mistura é de cerca de 12-14%.

Para operações à escala industrial, os sistemas automatizados de pesagem e dosagem podem melhorar drasticamente a precisão, reduzir o erro humano e otimizar a eficiência da produção.

Etapa 3: Condicionamento e pré-processamento

O condicionamento é um passo opcional, mas altamente recomendado, especialmente quando se utiliza um Extrusora de alimentos para peixes. Num pré-condicionador a vapor, a mistura de ração é exposta a calor e humidade controlados, iniciando a gelatinização do amido e melhorando a ligação dos grânulos. Este passo também reduz a contaminação microbiana e melhora a digestibilidade.

Parâmetros típicos de condicionamento

| Parâmetro | Valor | Objetivo |

|---|---|---|

| Temperatura | 70-90 °C | Gelatinização parcial do amido |

| Humidade | 12-15% | Melhorar a ligação dos sedimentos |

| Tempo de retenção | 2-5 minutos | Distribuição uniforme do calor e da humidade |

Etapa 4: Extrusão ou peletização

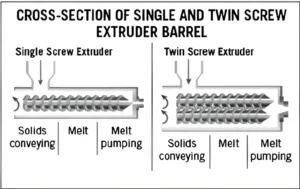

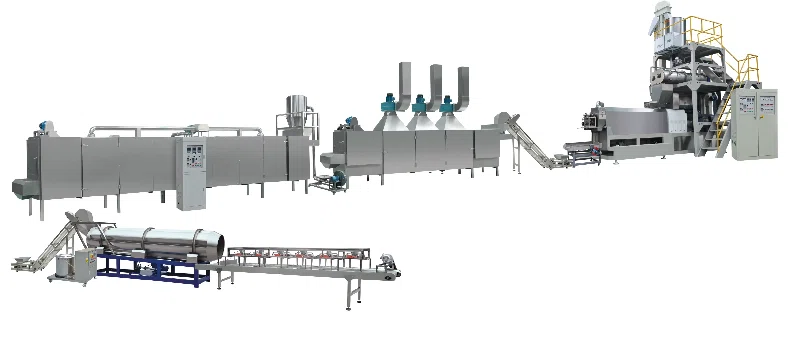

A etapa de extrusão é o coração do processo de produção. A mistura condicionada é introduzida numa extrusora de parafuso simples ou duplo, onde a alta pressão, a temperatura (120-150 °C) e o cisalhamento mecânico transformam a alimentação em pellets. Os principais parâmetros incluem:

Tamanho dos grânulos: 0,9-12 mm, consoante a espécie de peixe

Tipo de alimentação: flutuante, afundante ou de afundamento lento

Forma e densidade: personalizáveis de acordo com os requisitos específicos da aquacultura

Grau de cozedura: assegura a digestibilidade e a disponibilidade dos nutrientes

Os granulados flutuantes são particularmente vantajosos na piscicultura moderna porque permitem aos agricultores monitorizar a alimentação, reduzir os resíduos e melhorar a qualidade da água. As extrusoras de parafuso duplo oferecem um controlo preciso da forma, tamanho e retenção de nutrientes, garantindo pellets consistentes e de alta qualidade.

Etapa 5: Secagem

Os pellets recém-extrudidos têm um elevado teor de humidade (~22-28%) e devem ser secos até ≤10% para evitar o crescimento de bolor e prolongar o prazo de validade. Recomenda-se a utilização de secadores de tapete contínuos com zonas de temperatura e caudal de ar controlados. Uma secagem correta assegura a estabilidade física e evita a lixiviação de nutrientes.

Etapa 6: Revestimento e aromatização

Uma vez secos, os granulados podem ser revestidos com óleo de peixe, vitaminas ou atractivos utilizando uma máquina de revestimento a vácuo. Isto melhora a palatabilidade, o conteúdo energético e o rácio de conversão alimentar (FCR), que é uma métrica crítica para a rentabilidade da aquacultura.

Etapa 7: Arrefecimento e peneiração

O arrefecimento estabiliza os granulados e evita a condensação no interior da embalagem. A peneiração remove os grânulos partidos e o pó, assegurando que apenas os alimentos de qualidade superior chegam ao armazém ou à venda. Um arrefecedor de contrafluxo é ideal para manter uma temperatura consistente (~30 °C) e a integridade do granulado.

Etapa 8: Embalagem e armazenamento

A embalagem correta é essencial para manter a qualidade da ração. Os pellets são normalmente embalados em sacos laminados PP/PE ou em sacos de vácuo de várias camadas. O armazenamento deve ser feito num armazém seco e ventilado, com uma temperatura <30 °C e uma humidade <70%.

Otimização nutricional e alimentação específica para cada espécie

As diferentes espécies de peixes têm necessidades dietéticas únicas. Por exemplo:

Formulação de rações específicas para cada espécie

| Espécies | Proteína % | Gordura % | Tipo de pellets |

|---|---|---|---|

| Tilápia | 28-32% | 5-8% | Flutuante |

| Peixe-gato | 30-35% | 6-10% | Afundamento |

| Salmão | 40-45% | 15-20% | Flutuante |

| Carpa | 25-30% | 4-6% | Afundamento lento |

A otimização da composição dos nutrientes assegura o crescimento, a imunidade e a eficiência alimentar. Avançado Máquinas de processamento de alimentos para peixes permitem um controlo preciso dos níveis de proteínas, gorduras, hidratos de carbono, vitaminas e minerais para cada lote.

Conselhos práticos para o controlo de qualidade

Verificar a flutuabilidade dos granulados: os granulados flutuantes devem permanecer à tona >12 horas

Monitorizar a taxa de expansão: ajustar a temperatura da extrusora, a humidade e a velocidade do parafuso

Durabilidade do teste: <5% finos após arrefecimento

Calibrar regularmente os alimentadores, misturadores e sistemas de dosagem

Efetuar análises de proximidade para proteínas, gorduras, fibras e cinzas

Manter uma produção higiénica para evitar a contaminação bacteriana

Problemas e soluções comuns

Problema, causa e solução

| Problema | Causa | Solução |

|---|---|---|

| Os granulados flutuam mal | Excesso de humidade, baixa gelatinização do amido | Ajustar a temperatura e a humidade do condicionamento |

| Quebra de pellets | Pressão de extrusão inadequada | Aumentar a pressão da extrusora ou otimizar a matriz |

| Baixa retenção de nutrientes | Sobreaquecimento durante a extrusão | Reduzir a temperatura ou ajustar a velocidade do parafuso |

| Crescimento de bolor | Secagem ou armazenamento inadequados | Assegurar a secagem até à humidade ≤10% e a armazenagem adequada |

Soluções personalizadas com o nosso equipamento

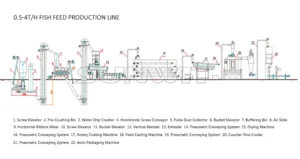

A nossa chave na mão Linha de produção de alimentos para peixes permite aos clientes personalizar o tamanho, o tipo e a produção de pellets. Desde a moagem da matéria-prima até à embalagem automática, as nossas soluções destinam-se a pequenas explorações agrícolas, médias empresas e operações comerciais em grande escala em todo o mundo. Utilizando as nossas extrusoras de duplo parafuso, é possível obter uma qualidade óptima de pellets flutuantes, uma elevada retenção de nutrientes e melhores taxas de conversão alimentar.

Perguntas frequentes

-

P: Quais são os principais passos na produção de alimentos para peixes?

R: As principais etapas incluem a seleção das matérias-primas, a moagem, a mistura, o condicionamento, a extrusão ou peletização, a secagem, o revestimento, o arrefecimento, a peneiração e a embalagem. Cada etapa garante a qualidade da ração e a nutrição específica da espécie.

-

P: Como é que a extrusão melhora a qualidade dos alimentos para animais?

R: A extrusão gelatiniza o amido, desnatura as proteínas e melhora a estrutura dos grânulos, a digestibilidade e a estabilidade da água, o que resulta numa melhor utilização dos alimentos e no desempenho do crescimento.

-

P: Qual é o papel do revestimento na produção de alimentos para peixes?

R: O revestimento com óleos, vitaminas ou atractivos melhora a palatabilidade, o teor energético e o rácio de conversão alimentar, reduzindo os desperdícios de ração e melhorando o crescimento.

-

P: Como posso escolher a peletizadora correta?

R: Considere a capacidade, o tamanho e a forma dos grânulos, a durabilidade, a eficiência energética e a facilidade de manutenção. As extrusoras de parafuso duplo são ideais para rações flutuantes, enquanto os modelos de parafuso simples são adequados para rações que se afundam e produção em pequena escala.

-

P: Como devem ser armazenados os alimentos para peixes?

R: Armazenar em armazéns secos e ventilados a <30 °C e <70% de humidade. Utilizar embalagens à prova de humidade para preservar os nutrientes e evitar o bolor.