En el sector de la acuicultura moderna, la producción de piensos de alta calidad es crucial para mejorar el crecimiento, la salud y la productividad general de las piscifactorías. Muchas pequeñas y medianas empresas acuícolas se enfrentan a retos como la calidad irregular de los piensos, la pérdida de nutrientes y los elevados costes de producción. Comprender todo el proceso de producción, desde la selección de las materias primas hasta el envasado de los gránulos, no sólo garantiza un rendimiento superior de los piensos, sino que también maximiza la rentabilidad.

Paso 1: Selección y preparación de la materia prima

La base de un pienso de calidad para peces reside en la selección de las materias primas. Las materias primas típicas son la harina de pescado, la harina de soja, el gluten de maíz, el trigo, el salvado de arroz y los aceites esenciales. Según la especie de que se trate -carnívora, omnívora o herbívora-, la composición nutricional debe formularse cuidadosamente. Por ejemplo:

Ingredientes, función y porcentajes típicos de inclusión

| Ingrediente | Función | Inclusión típica % |

|---|---|---|

| Harina de pescado | Fuente de proteínas, promotor del crecimiento | 20-40% |

| Harina de soja | Proteínas vegetales, aminoácidos | 15-25% |

| Gluten de maíz | Energía, vinculante | 10-20% |

| Trigo | Almidón, aglutinante de pellets | 5-15% |

| Salvado de arroz | Grasa, fibra | 5-10% |

| Aceite de pescado | Omega-3, atrayente | 1-5% |

| Premezcla de vitaminas y minerales | Salud, inmunidad | 0,5-2% |

Las materias primas deben estar limpias, secas y molidas con una finura uniforme (0,5-0,8 mm) utilizando un molino de martillos o una picadora para mejorar la digestibilidad y la formación de gránulos. La molienda avanzada garantiza un tamaño de partícula consistente, mejorando la homogeneidad del pienso y las propiedades de aglutinación durante la extrusión.

Paso 2: Mezcla y homogeneización

Una mezcla precisa es fundamental para garantizar que cada gránulo contenga la proporción correcta de nutrientes. Se suele utilizar una batidora de cinta o una mezcladora de paletas para distribuir uniformemente los ingredientes en polvo. Los líquidos, como el aceite de pescado o las premezclas vitamínicas, se añaden hacia el final y se homogeneizan a fondo. El contenido de humedad objetivo tras la mezcla es de unos 12-14%.

En las operaciones a escala industrial, los sistemas automatizados de pesaje y dosificación pueden mejorar drásticamente la precisión, reducir los errores humanos y optimizar la eficacia de la producción.

Paso 3: Acondicionamiento y pretratamiento

El acondicionamiento es un paso opcional pero muy recomendable, especialmente cuando se utiliza un Extrusora de alimentos para peces. En un preacondicionador de vapor, la mezcla de piensos se expone a calor y humedad controlados, lo que inicia la gelatinización del almidón y mejora el aglutinamiento de los gránulos. Este paso también reduce la contaminación microbiana y mejora la digestibilidad.

Parámetros típicos de acondicionamiento

| Parámetro | Valor | Propósito |

|---|---|---|

| Temperatura | 70-90 °C | Gelatinización parcial del almidón |

| Humedad | 12-15% | Mejorar la unión del pellet |

| Tiempo de retención | 2-5 minutos | Distribución uniforme del calor y la humedad |

Etapa 4: Extrusión o granulación

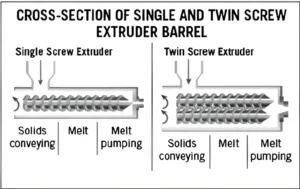

La etapa de extrusión es el núcleo del proceso de producción. La mezcla acondicionada se introduce en una extrusora de husillo simple o doble, donde la alta presión, la temperatura (120-150 °C) y el cizallamiento mecánico transforman el pienso en pellets. Los parámetros clave son:

Tamaño de los gránulos: 0,9-12 mm, según la especie de pez

Tipo de alimentación: flotante, de hundimiento o de hundimiento lento

Forma y densidad: adaptables a las necesidades específicas de la acuicultura

Grado de cocción: garantiza la digestibilidad y la disponibilidad de nutrientes

Los pellets flotantes son especialmente ventajosos en la piscicultura moderna porque permiten a los piscicultores controlar la alimentación, reducir los residuos y mejorar la calidad del agua. Las extrusoras de doble husillo ofrecen un control preciso de la forma, el tamaño y la retención de nutrientes, lo que garantiza la consistencia de los pellets de alta calidad.

Paso 5: Secado

Los pellets recién extruidos tienen un alto contenido de humedad (~22-28%) y deben secarse a ≤10% para evitar la formación de moho y prolongar su vida útil. Se recomiendan secadores de cinta continua con zonas de flujo de aire y temperatura controlados. Un secado adecuado garantiza la estabilidad física y evita la lixiviación de nutrientes.

Paso 6: Recubrimiento y aromatización

Una vez secos, los pellets pueden recubrirse con aceite de pescado, vitaminas o atrayentes mediante una máquina de recubrimiento al vacío. Esto mejora la palatabilidad, el contenido energético y el índice de conversión del alimento, que es un parámetro crítico para la rentabilidad de la acuicultura.

Paso 7: Enfriar y tamizar

El enfriamiento estabiliza los gránulos y evita la condensación en el interior del envase. El tamizado elimina los gránulos rotos y el polvo, garantizando que sólo los piensos de primera calidad lleguen al almacén o a la venta. Un enfriador de contracorriente es ideal para mantener una temperatura constante (~30 °C) y la integridad de los gránulos.

Etapa 8: Envasado y almacenamiento

Un envasado adecuado es esencial para mantener la calidad del pienso. Los gránulos suelen envasarse en bolsas laminadas de PP/PE o en bolsas multicapa al vacío. El almacenamiento debe realizarse en un almacén seco y ventilado con una temperatura <30 °C y una humedad <70%.

Optimización nutricional y piensos específicos para cada especie

Las distintas especies de peces tienen necesidades alimentarias únicas. Por ejemplo:

Formulación de piensos específicos para cada especie

| Especie | Proteína % | Grasa % | Tipo de pellet |

|---|---|---|---|

| Tilapia | 28-32% | 5-8% | Flotante |

| Bagre | 30-35% | 6-10% | Hundimiento |

| Salmón | 40-45% | 15-20% | Flotante |

| Carpa | 25-30% | 4-6% | Hundimiento lento |

La optimización de la composición de nutrientes garantiza el crecimiento, la inmunidad y la eficiencia alimentaria. Avanzado Máquinas de procesamiento de alimentos de pescado permiten un control preciso de los niveles de proteínas, grasas, hidratos de carbono, vitaminas y minerales de cada lote.

Consejos prácticos para el control de calidad

Comprobar la flotabilidad de los gránulos: los gránulos flotantes deben permanecer a flote >12 horas

Supervisión de la relación de expansión: ajuste de la temperatura del extrusor, la humedad y la velocidad del husillo

Durabilidad de la prueba: <5% finos después del enfriamiento

Calibrar periódicamente los alimentadores, mezcladores y sistemas de dosificación.

Realizar análisis proximales de proteínas, grasas, fibras y cenizas.

Mantener una producción higiénica para evitar la contaminación bacteriana

Problemas comunes y soluciones

Problema, causa y solución

| Problema | Causa | Solución |

|---|---|---|

| Los gránulos flotan mal | Exceso de humedad, baja gelatinización del almidón | Ajustar la temperatura de acondicionamiento y la humedad |

| Rotura de pellets | Presión de extrusión inadecuada | Aumentar la presión del extrusor u optimizar la matriz |

| Baja retención de nutrientes | Sobrecalentamiento durante la extrusión | Reducir la temperatura o ajustar la velocidad del tornillo |

| Crecimiento de moho | Secado o almacenamiento inadecuados | Asegurar el secado a ≤10% de humedad y almacenamiento adecuado. |

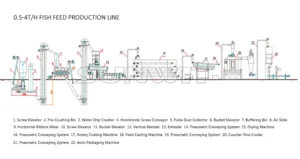

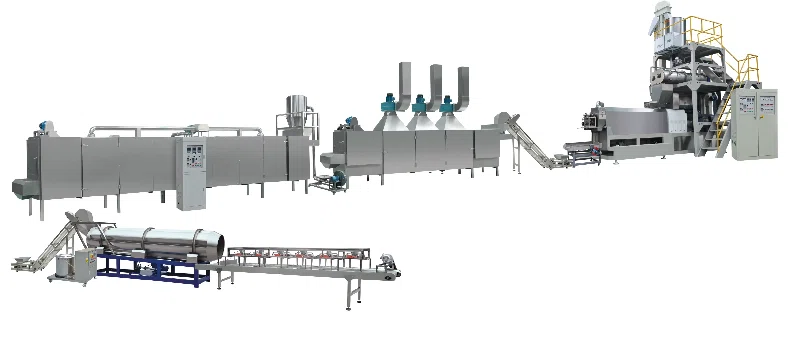

Soluciones personalizadas con nuestros equipos

Llave en mano Línea de producción de piensos para peces permite a los clientes personalizar el tamaño, el tipo y la producción de los pellets. Desde la molienda de la materia prima hasta el envasado automático, nuestras soluciones se adaptan a pequeñas granjas, medianas empresas y operaciones comerciales a gran escala en todo el mundo. Con nuestras extrusoras de doble husillo, puede conseguir una calidad óptima de los pelets flotantes, una alta retención de nutrientes y mejores índices de conversión alimenticia.

Preguntas frecuentes

-

P: ¿Cuáles son las principales etapas de la producción de piensos para peces?

R: Las principales etapas incluyen la selección de la materia prima, la molienda, la mezcla, el acondicionamiento, la extrusión o peletización, el secado, el recubrimiento, el enfriamiento, el tamizado y el envasado. Cada paso garantiza la calidad del pienso y una nutrición específica para cada especie.

-

P: ¿Cómo mejora la extrusión la calidad de los piensos?

R: La extrusión gelatiniza el almidón, desnaturaliza las proteínas y mejora la estructura de los gránulos, la digestibilidad y la estabilidad del agua, lo que se traduce en un mejor aprovechamiento del pienso y un mayor rendimiento del crecimiento.

-

P: ¿Qué papel desempeña el recubrimiento en la producción de piensos para peces?

R: El recubrimiento con aceites, vitaminas o atrayentes mejora la palatabilidad, el contenido energético y el índice de conversión, reduciendo el desperdicio de pienso y mejorando el crecimiento.

-

P: ¿Cómo puedo elegir la granuladora adecuada?

R: Tenga en cuenta la capacidad, el tamaño de los gránulos, la forma, la durabilidad, la eficiencia energética y la facilidad de mantenimiento. Las extrusoras de doble husillo son ideales para piensos flotantes, mientras que los modelos de husillo único son adecuados para piensos que se hunden y para la producción a pequeña escala.

-

P: ¿Cómo deben almacenarse los piensos para peces?

R: Almacenar en almacenes secos y ventilados a <30 °C y <70% de humedad. Utilice envases a prueba de humedad para conservar los nutrientes y evitar el moho.