Por qué esta pregunta importa ahora

El sector de la acuicultura se encuentra en una encrucijada. Los piensos son la partida más importante de los costes de producción de los peces de piscifactoría, la pesca de forrajes salvajes está bajo presión y los compradores -desde los minoristas hasta los consumidores finales- exigen proteínas más sostenibles. La cuestión práctica a la que se enfrentan muchos fabricantes de piensos y plantas de procesado es simple y urgente: ¿Puedo mezclar proteínas vegetales o de insectos en los piensos para peces para reducir costes y alcanzar objetivos de sostenibilidad sin sacrificar el rendimiento de los peces?

Respuesta cortaSí, pero sólo cuando se trata la formulación, el procesado y el control de calidad como un sistema único e integrado. Este artículo ofrece a los productores de piensos, compradores B2B y empresas de transformación la orientación práctica, técnica y comercial que necesitan para evaluar, formular y producir piensos de alto rendimiento que incluyan proteínas vegetales y de insectos.

Resumen: lo que aprenderá

Comparación nutricional de las proteínas vegetales, de insectos y microbianas con la harina de pescado

Los riesgos técnicos reales (factores antinutricionales, desequilibrios de aminoácidos, quitina, absorción de metales pesados) y cómo mitigarlos.

Por qué la extrusión y la moderna tecnología de procesado cambian las reglas del juego, y qué parámetros importan

Gamas de sustitución prácticas y consejos de implantación paso a paso para líneas de producción de piensos para peces

Factores de coste y cómo evaluar el rendimiento de la inversión al cambiar de ingrediente

Un ejemplo de caso práctico y una lista de comprobación que su fábrica de piensos puede utilizar hoy mismo

1. Panorama general: Por qué la sustitución de la harina de pescado es un imperativo estratégico

La expansión mundial de la acuicultura, la volatilidad de los precios de la harina de pescado y la presión de la política medioambiental crean la necesidad estratégica de reducir la dependencia de las proteínas de origen marino. La harina de pescado es excelente desde el punto de vista nutricional, pero las limitaciones de suministro y las preocupaciones ecológicas obligan a la industria a diversificarse. Las proteínas vegetales (soja, guisantes, colza, etc.), las harinas de insectos (larvas de FBS, gusanos de la harina) y las proteínas unicelulares (algas, levaduras, bacterias) forman parte de la caja de herramientas. La tarea consiste en mezclarlas de modo que preserven el crecimiento de los peces, la conversión alimenticia y la calidad del producto, reduciendo al mismo tiempo los costes y la huella.

Los formuladores de piensos controlan los principales parámetros de rendimiento

Contenido en proteínas (%) y proteína digestible verdadera

Perfil de aminoácidos esenciales (lisina, metionina, treonina, etc.)

Relación energía:proteínas y calidad de los lípidos (omega-3)

Índice de conversión de los piensos en las especies objetivo

Estabilidad y dureza del agua de los pellets (importante para los piensos extrusionados)

Parámetros de bioseguridad (metales pesados, micotoxinas, residuos de pesticidas)

2. Proteínas vegetales: ventajas, limitaciones y soluciones de procesado

Ventajas

Materia prima rentable y ampliamente disponible

Cadenas de suministro previsibles para muchos cultivos

Buenas concentraciones de proteínas tras la concentración o el aislamiento (por ejemplo, concentrado de soja)

Principales limitaciones (y por qué son importantes)

Factores antinutricionales (FAN)Ácido fítico, inhibidores de la tripsina, lectinas y taninos. Reducen la digestibilidad, fijan los minerales y pueden frenar el crecimiento si no se tratan.

Desequilibrio de aminoácidosMuchas proteínas vegetales son pobres en metionina (y a veces en lisina), por lo que es necesario complementarlas.

DigestibilidadLas harinas vegetales crudas suelen tener una digestibilidad in vivo inferior a la de la harina de pescado debido a la fibra y a los ANF.

Advertencias sobre sostenibilidadAlgunas fuentes vegetales (por ejemplo, la soja) están vinculadas a la deforestación si no están certificadas.

Soluciones de procesado y formulación

Tratamiento térmico / extrusión: la extrusión a alta temperatura y corta duración (HTST) reduce muchos FAN, mejora la gelatinización del almidón y la desnaturalización de las proteínas, y aumenta la biodisponibilidad.

Tratamientos enzimáticos y fermentaciónFermentación microbiana: la fermentación microbiana (Bacillus, Aspergillus) reduce los ANF, aumenta la proteína soluble y, a veces, mejora la palatabilidad.

Suplementos de aminoácidosAñadir metionina cristalina, lisina, treonina para reequilibrar las dietas.

Estrategia de combinación: combinan dos o más fuentes vegetales (por ejemplo, soja + guisante) para complementar los perfiles de aminoácidos.

3. Proteínas de insectos: la estrella emergente, con matices

Puntos fuertes nutricionales

Proteína bruta elevada (40-60% MS para muchas harinas de insectos) con un perfil de aminoácidos esenciales favorable para muchas especies.

Rico en ácidos grasos de cadena media (por ejemplo, ácido láurico en BSF) y micronutrientes (hierro, zinc).

Los compuestos bioactivos naturales (péptidos antimicrobianos) pueden favorecer la salud intestinal.

Limitaciones primarias y gestión

CosteActualmente es más elevado que el de las harinas vegetales a granel, pero disminuye rápidamente con la escala.

Contenido en quitinaexoesqueletos: los exoesqueletos contienen quitina, que puede reducir la digestibilidad aparente de las proteínas en algunas especies; la actividad de la quitinasa varía según los peces. Técnicas como el desgrasado, la reducción de la quitina o el pretratamiento enzimático mejoran la utilización.

Seguridad del sustratoLa calidad de los sustratos de los piensos determina los riesgos de metales pesados y plaguicidas, por lo que es esencial aplicar controles estrictos de los sustratos y regímenes de pruebas.

Perfil lipídico y PUFA: los lípidos de los insectos no son ricos en omega-3 de cadena larga (DHA/EPA) - a menudo se utilizan aceites de algas complementarios para equilibrar los lípidos en las dietas de los peces marinos.

Orientaciones prácticas en materia de sustitución (normas generales)

Omnívoros (tilapia, carpa)La harina de insectos puede sustituir hasta 30-50% de harina de pescado en ensayos controlados.

Carnívoros (salmónidos): empezar con la sustitución de 10-20% y complementar con aceites ricos en DHA/EPA si es necesario.

Utilice harina de insectos desgrasada cuando se requiere un mayor contenido de proteínas y un menor contenido de lípidos para la calidad del pellet.

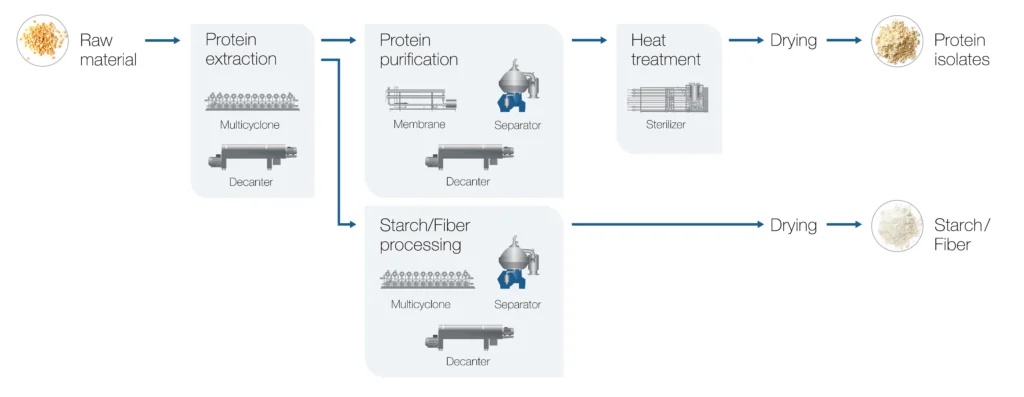

4. Proteínas unicelulares (SCP) y microalgas: nutrición concentrada y beneficios funcionales

Las CPS de algas, levaduras, hongos y bacterias pueden aportar excelentes perfiles de aminoácidos, vitaminas funcionales, pigmentos y precursores de omega-3. Las microalgas también suministran DHA/EPA, lo que las convierte en complementos ideales de las mezclas de insectos y plantas. Las microalgas también aportan DHA/EPA, lo que las convierte en complementos ideales de las mezclas de insectos y plantas.

Beneficios

Proteína de alta calidad (30-70% según el organismo)

EAA y vitaminas bien equilibrados (incluida la B12)

Posibilidad de cultivar en flujos industriales de CO₂ o sustratos de residuos → sólido caso de economía circular.

Retos y soluciones

Contenido en ácido nucleico en algunas CPS requiere formulaciones/procesamiento para limitar la carga de ácido úrico en las especies objetivo. El procesamiento enzimático o térmico reduce los ácidos nucleicos.

Digestibilidad de la pared celularLas paredes celulares de las microalgas pueden ser duras, por lo que la disrupción mecánica (molienda con perlas, ultrasonidos) mejora el acceso a los nutrientes.

Coste y escala: aún más caros que los ingredientes convencionales, pero valiosos a menor inclusión por sus beneficios funcionales (estimulación inmunitaria, pigmentación, enriquecimiento en omega-3).

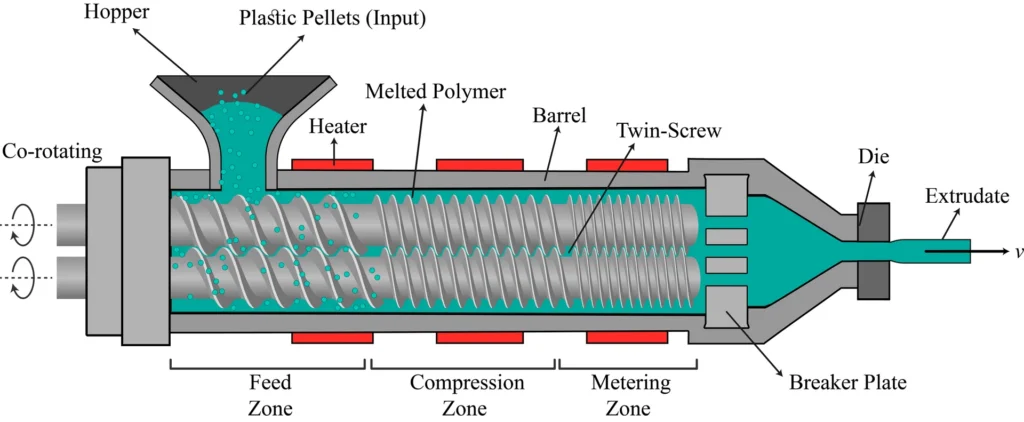

5. Cómo cambia la tecnología de extrusión la viabilidad de las mezclas

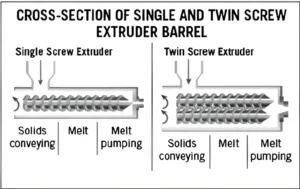

La extrusión es la columna vertebral de procesamiento moderno de piensos. La extrusora adecuada transforma una mezcla heterogénea de ingredientes vegetales, de insectos y microbianos en pellets estables, digeribles y palatables.

Por qué es útil la extrusión

Desactivación de ANFEl calor y el cizallamiento reducen muchos factores antinutricionales.

Mejor digestibilidadLa gelatinización de los almidones y la desnaturalización de las proteínas antinutricionales mejoran el acceso enzimático.

Estabilidad del agua del pellet y control de flotación/hundimiento: los ajustes del proceso crean la densidad y la flotabilidad deseadas.

Encuadernación y texturaextrusión adecuada reduce los finos y la lixiviación de nutrientes.

Parámetros críticos de extrusión (rangos prácticos y qué controlar)

Temperatura del barril (°C)120-160°C para la cocción completa de piensos mixtos - ajustar a una temperatura inferior para aditivos sensibles al calor.

Velocidad del tornillo (rpm) y energía mecánica específica (PYME)SME mayor aumenta el calor de cizallamiento - mejora la desnaturalización pero puede dañar las vitaminas termolábiles.

Contenido de humedad (%): 18-25% en la mezcla de piensos antes del troquel para muchas formulaciones; una mayor humedad reduce el cizallamiento mecánico pero puede afectar a la expansión.

Tamaño del troquel y área abierta: controlan el diámetro y la densidad del granulado; las aberturas pequeñas de las matrices aumentan el par y el SME.

PreacondicionamientoEl tiempo de adición de vapor y líquido antes de la extrusora influye en la gelatinización del almidón y la desnaturalización de las proteínas.

Nota: los parámetros exactos deben validarse para cada receta; las pruebas piloto son esenciales.

6. Estrategia práctica de formulación - puesta en marcha paso a paso para fábricas de piensos

Fase 0 - Preparación y evaluación de riesgos

Auditar a los proveedores de ingredientes (certificado de análisis, controles de sustrato para insectos, pruebas de pesticidas/metales pesados para harinas vegetales).

El laboratorio analiza el contenido de aminoácidos, humedad, cenizas, lípidos, fibras y factores antinutricionales.

Fase 1 - Mezclas de prueba en el laboratorio

Comenzar con una sustitución conservadora (10-15% sustitución de la harina de pescado).

Utilice una mezcla: combine una proteína vegetal + harina de insectos + microalgas o SCP para los lípidos esenciales.

Añadir metionina/lisina cristalina según sea necesario.

Ejecutar la extrusión de lotes pequeños con parámetros variables para establecer la curva de cocción.

Fase 2 - Prueba piloto y de crecimiento

Ensayo de alimentación de 30-90 días en las especies objetivo, control de FCR, SGR (tasa específica de crecimiento), supervivencia, histología intestinal y calidad de los filetes.

Evaluar las propiedades físicas de los gránulos en el agua (desintegración, lixiviación de nutrientes).

Fase 3 - Lanzamiento comercial

Aumentar la producción por etapas. Mantenga un riguroso control de calidad para cada lote de ingredientes entrantes.

Seguimiento de los aspectos económicos: coste de los ingredientes por tonelada, coste de los piensos por kg de pescado en función de la FCR y rentabilidad global de la inversión.

7. Consideraciones sobre el coste y el rendimiento de la inversión: cómo hacer cuentas

Pasarse a las proteínas mezcladas no es sólo una cuestión de nutrición: es una decisión empresarial. Las plantas suelen ofrecer el mayor ahorro inmediato en costes de materias primas, pero pueden requerir costes de aditivos (enzimas, suplementos de AA) y modificaciones en el procesado. Los ingredientes de insectos y SCP pueden costar más por tonelada, pero pueden mejorar el FCR, el estado inmunitario y el valor del producto.

Ejemplo de modelo de costes (ilustrativo)

Harina de pescado: $1.800/TM (volátil)

Concentrado de soja: $700/MT

Harina BSF desgrasada: $2.500/MT

Harina de algas (fuente de DHA): $5,000/MT

Si un pienso de referencia cuesta $1.200/TM con 30% de harina de pescado y FCR = 1,5, una fórmula híbrida que reduzca la harina de pescado en 10 puntos porcentuales y añada BSF + algas para la estabilidad podría cambiar el coste de los ingredientes en +$30-$80/TM pero reducir el FCR en 0,05 - lo que supondría un ahorro neto dependiendo del precio de venta y de las reducciones de mortalidad. Haga los cálculos con sus costes locales y las cifras de producción previstas.

Lista de control de decisiones sencillas

¿Disponibilidad de ingredientes y estabilidad de precios?

¿Certificados de calidad y niveles de contaminantes comprobados?

¿Capacidad de procesamiento y flexibilidad de la extrusora?

¿Aceptación del mercado y necesidades de etiquetado?

¿Resultados del ensayo piloto (FCR, supervivencia, crecimiento)?

8. Ejemplo de caso (compuesto, anónimo, práctico)

Una fábrica de piensos de tamaño medio del sudeste asiático quería reducir el uso de harina de pescado importada. Ellos:

Se auditó a los productores locales de insectos y se seleccionaron harinas desgrasadas de BSF con CA consistente.

Reformulación de una dieta para cultivadores de tilapia: 20% harina de pescado → 10% harina de pescado + 8% BSF + 8% concentrado de guisantes + 2% microalgas (refuerzo de DHA).

Ajuste de los parámetros de extrusión: temperatura del barril a 140°C; aumento del vapor del preacondicionador; ligero aumento del SME para una mejor cocción.

Se realizó un engorde de 60 días: FCR mejoró de 1,60 → 1,55, supervivencia sin cambios, calidad del filete aceptable.

El coste de los ingredientes aumentó ligeramente, pero la mejora de la conversión de piensos en pescado y el abastecimiento local redujeron el riesgo de suministro, mejorando los márgenes a lo largo de 12 meses.

Aprendizajes clave: la sustitución escalonada, el estricto control de calidad de los proveedores y el ajuste preciso de la extrusión hicieron que el programa fuera un éxito.

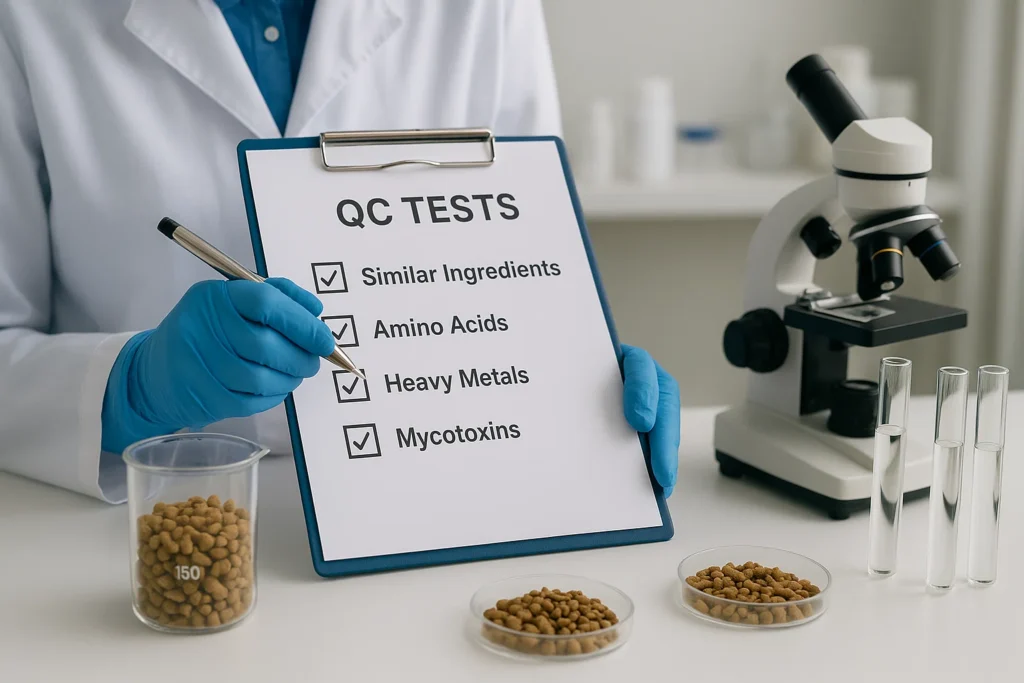

9. Pasos críticos de control de calidad y seguridad alimentaria

Análisis de los lotes entrantes para detectar metales pesados (Pb, Cd, Hg), micotoxinas, residuos de pesticidas y carga microbiana.

Para los insectos: comprobar la procedencia del sustrato del pienso, la ausencia de residuos prohibidos y el contenido en metales pesados.

Adoptar la trazabilidad: numeración de lotes desde la materia prima hasta el pellet acabado.

Controlar la estabilidad del agua de los pellets, los indicadores de oxidación lipídica (TBARS) y los atributos organolépticos.

10. Consideraciones reglamentarias y de mercado

Conozca la normativa local sobre los sustratos permitidos para la cría de insectos y las autorizaciones de nuevos ingredientes para piensos.

Etiquetado: si comercializa pescado "producido de forma sostenible", asegúrese de que la documentación de la cadena de suministro respalda las afirmaciones.

Percepción del consumidor: el marketing educativo (transparencia sobre la seguridad y los beneficios del pescado alimentado con insectos) ayuda a la aceptación del mercado.

11. Listas de comprobación listas para usar para equipos de fábricas de piensos

Lista de control previa al juicio

CA del proveedor, COA, documentación del sustrato (para insectos)

Líneas de base de laboratorio: Perfil de AA, niveles de ANF, clase de lípidos, humedad, cenizas.

Informe de capacidad del extrusor: temperatura máxima, rango SME, opciones de matriz

Lista de comprobación

Registro de los parámetros de extrusión por lote (zonas de temperatura, velocidad del tornillo, humedad)

Pruebas físicas de los gránulos: flotación/hundimiento, desintegración, absorción de agua

Plan de seguimiento de los ensayos con animales (FCR, SGR, muestreo histológico)

Lista de control para el despliegue comercial

Establecimiento de umbrales de aceptación de control de calidad para los materiales entrantes

Plan de cobertura de precios e inventarios

Cumplimiento de normas de comercialización y etiquetado

12. Preguntas frecuentes prácticas (ampliadas y técnicas)

P: ¿Cuál es el primer paso seguro para una fábrica de piensos que sustituye la harina de pescado?

A: Sustituir 5-15% de harina de pescado por una alternativa mixta (planta + insecto o planta + SCP). Realice pruebas de crecimiento más cortas y controle la FCR y la histología intestinal. Aumentar la escala sólo si los resultados son positivos.

P: ¿La extrusión elimina siempre los factores antinutricionales?

R: No. La extrusión reduce en gran medida muchos ANF, pero no los elimina todos. Para algunas harinas vegetales puede ser necesario un pretratamiento enzimático, la fermentación o tratamientos térmicos adicionales.

P: ¿Cómo controlo los niveles de omega-3 cuando utilizo comidas de insectos?

R: Añada aceites/platos derivados de microalgas a baja inclusión (1-3%) para restablecer el DHA/EPA en dietas de especies marinas; los omnívoros de agua dulce suelen necesitar menos.

P: ¿Existen sistemas de certificación para las harinas de insectos?

R: Sí, busque proveedores con certificaciones de calidad de piensos, control de sustratos y pruebas de laboratorio de terceros. Las normas del sector están evolucionando; dé prioridad a la trazabilidad.

13. Recomendaciones prácticas finales

Empezar poco a poco y medirsustitución incremental con un seguimiento claro de los KPI es el camino menos arriesgado.

Tratar la transformación y la formulación como un solo sistemaLa selección de ingredientes determina los ajustes de extrusión y viceversa.

Utilizar mezclas de fuentesLa combinación de planta + insecto + CPS suele ofrecer la mejor combinación de coste, funcionalidad y nutrición.

Invertir en control de calidad y auditorías de proveedoresEl eslabón más débil suele ser la variabilidad de las materias primas.

Considerar la posibilidad de actualizar los equipos: moderno extrusoras de doble husillo y las líneas de mezcla/acondicionamiento totalmente automáticas facilitan enormemente los cambios de ingredientes.

14. Lista de comprobación completa (una página para los equipos de operaciones)

Auditoría de proveedores → pruebas de laboratorio → extrusión en laboratorio → cultivo piloto → ampliación con puertas de control de calidad.

Monitor: FCR, SGR, supervivencia, calidad física del pellet, pruebas de contaminantes.

Mantenga registros: lote de ingredientes → parámetros de procesamiento → rendimiento del pescado → resultados del mercado.

15. Reflexión final

La mezcla de proteínas vegetales y de insectos en los piensos para peces ha dejado de ser un experimento para convertirse en una vía práctica hacia una industria más resistente y de menor impacto. Los obstáculos técnicos son reales, pero se pueden resolver con la combinación adecuada de ciencia de la formulación, procesamiento robusto (extrusión) y un cuidadoso control de calidad. Para las fábricas de piensos y de transformación, la transición es a la vez un reto y una oportunidad para optimizar costes, asegurar las cadenas de suministro y ofrecer un producto que el mercado demanda cada vez más.

16. Preguntas y respuestas (sección final tipo blog)

-

¿Con qué rapidez puede mi molino pivotar para incluir proteínas de insectos?

R: Con auditorías de proveedores y un plan de 3 fases (laboratorio → piloto → comercial), muchas fábricas pueden realizar pruebas iniciales en 2-3 meses.

-

¿Aceptarán los clientes peces alimentados con piensos que incluyan insectos?

R: Cada vez más: la transparencia, las certificaciones y la formación en marketing aceleran la aceptación.

-

¿Necesito un nuevo extrusor?

R: No siempre. Muchas extrusoras modernas de doble husillo manipulan materias primas mixtas; puede que sólo necesite optimizar el proceso. Las líneas de un solo husillo más antiguas pueden requerir actualizaciones para obtener una mayor SME y un mejor control de la cocción.